A motivált folyamatmérnöki munka kulcsa a veszprémi Algida jégkrémgyárban

Kihívás: Folyamatmérnökként a cél szüntelenül fejleszteni az Algida jégkrémgyár gyártósorainak hatékonyságát és csökkenteni a veszteségeket. Mindazonáltal az új alkatrészeket vagy meglévők módosítását igénylő fejlesztési ötletek nagyon lassan tesztelhetők a hosszú beszerzési idők miatt.

Megoldás: Ultimaker S5 FFF és Form 3+ SLA 3D nyomtató kapacitás házon belül

Eredmény: Az új alkatrésztervek egyik napról a másikra tesztelhetők, az alkatrészgyártást igénylő fejlesztési folyamatok átfutási ideje és költsége csökkent és a munkavállalói motiváció is magasabb szinten van.

Az Algida gyár folyamatmérnökeinek feladatairól és 3D nyomtatási tapasztalatairól Michl Domonkos, a fejlesztési csoport vezetője mesélt a FreeDee veszprémi roadshow állomásán.

A veszprémi Algida jégkrémgyár

Az Unilever a világ egyik vezető fogyasztási cikkeket gyártó és forgalmazó vállalata, amely közel 400 márkát értékesít, több, mint 190 országban. A több mint 30 éves, veszprémi Algida jégkrémgyár az Unilever talán leggyorsabban fejlődő üzeme Európában.

Jelenleg 700-nál is többen dolgoznak a veszprémi gyárban, ahol naponta 135 tonna alapanyagot dolgoznak fel, amely óránként 20 tonna fagylalt gyártásának előkészítését jelenti. Magnum, Cornetto, Carte d’Or és Bonboneira termékeket is gyártanak.

A folyamatmérnöki hétköznapok

Az Algida gyár folyamatmérnökeinek fő célja a termelési hatékonyság növelése és a veszteségek csökkentése. Ennek elérésében egyik legfontosabb eszközük az adatgyűjtés és – elemzés. A szükséges információkat fáradhatatlanul gyűjtik több csatornán: MES rendszeren keresztül, PLC-ből kiolvasva, de akár papíron is az operátoroktól. Fontos, hogy az összegyűjtött adatok könnyen elérhetőek legyenek és összefüggéseiben tudják vizsgálni őket.

Az Algida folyamatmérnöksége a Lean folyamatoptimalizációs szemlélet ideológiájára és eszközrendszerére támaszkodik, amely fókusza egy termék vagy szolgáltatás legjobb, leggyorsabb és legalacsonyabb költségű előállítása. A filozófia egyik nagyon fontos része a gyökérok elemzés, hogy ne csak felületesen oldjanak meg problémákat. A megoldás pedig kétféle lehet: az egyik út a standardizálás, ami pontos utasítások, beállítások, jól körül határolt, az operátorok által könnyen kivitelezhető folyamatok létrehozását jelenti, a másik út pedig a fejlesztés.

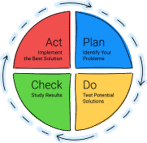

Az azonosított problémák megszüntetésének lépéseit a PDCA (plan – tervezés, do – megvalósítás, check – ellenőrzés, act –standardizálás – kiterjesztés) ciklus írja le legjobban. A 3D nyomtatás szerepe a megvalósítás és ellenőrzés fázisaiban domborodik ki leginkább.

3D nyomtatással támogatott folyamatfejlesztés

A gyökérok elemzéssel felfedett problémák megoldásához az Algida gyár mérnökeinek sok esetben szükséges új vagy átalakított gépalkatrészt tervezniük, amelyet aztán tesztelnek és újabb ciklusokon át optimalizálnak. Amikor még nem rendelkeztek házonbelüli 3D nyomtató kapacitással, akkor, ha egy feladat megoldásához egy új alkatrész gyártására volt szükség, az ajánlatkéréstől a munkadarab beérkezéséig 3-4 hét is eltelt, amely alatt a feladat nem tudott előre haladni. Sikertelen teszt esetén a szükséges 3D modell módosítások után pedig ismét újraindult ez a hosszú várakozási idő.

A Form 3+ és az Ultimaker S5 asztali 3D nyomtatók beszerzésével nagyban felgyorsult a korábbi nehézkes munkafolyamat. Amint megvan az alkatrészterv, azonnal kinyomtatják és már másnap tudják tesztelni az ötleteket a gyártósoron. Élelmiszerbiztonsági szempontok miatt minden, ami termékkel érintkezik vagy közvetlen környezetében helyezkedik el csak rozsdamentes acél lehet a baktériumok és a detektálhatóság miatt is. Mindazonáltal a prototípusokhoz és tesztekhez bőven megfelelő a nyomtatott műanyag is, amelyet sikeres vizsgálat után fémből gyártatnak le.

Michl Domonkos kiemelte, hogy a hiányzó 3D nyomtatás tapasztalat jelenleg nem kizáró ok ebben a munkakörben, viszont a potenciális munkavállalóban kell legyen motiváció a terület megismerésére. Érzései szerint az additív gyártástechnológiákat még körüllengi egyfajta misztikum, mintha nehéz lenne beletanulni, de a csapat tapasztalatai alapján ez nincs így.

„Ezek a képességek mind elsajátíthatók. Legyünk bátrak, próbáljuk a kollégákat tanítani, fejleszteni, mert a 3D nyomtató egy olyan motivációs eszköz, amivel a mindennapi munkát tudjuk segíteni!” – javasolta.

A 3D nyomtatás, mint motivációs eszköz

Michl Domonkos azt mesélte, hogy a házon belüli additív gyártás nemcsak a fejlesztői munka és azon keresztül a gyártás hatékonyságának növelésével teremt az Algida számára értéket. Tapasztalatai szerint a 3D nyomtató nemcsak egy gyártóberendezés, de egy olyan motivációs erővel bíró eszköz, amely a munkavállalói teljesítmény és elégedettség növelésében, ezáltal a jó mérnöki munkaerő megtartásában is fontos szerepet játszik.

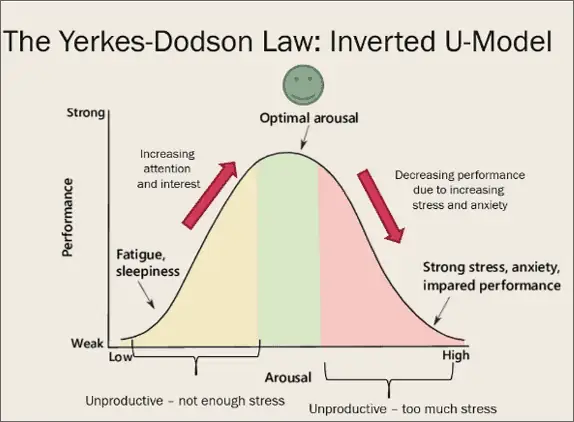

A Yerkes–Dodson-törvény szerint a feladatok által kiváltott izgalmi állapot (csúnyább nevén a stressz) és a teljesítmény hatékonysága közötti összefüggést ábrázoló görbe fordított U alakú. A görbe csúcsán kiemelkedõ a teljesítmény: ilyenkor a legnagyobb a motiváció és a figyelem összpontosítása. Ebben a fázisban érezhetjük át a munka igazi örömét, az igazán önfeledt, hatékony, kreatív tevékenykedést (a flow-t).

A folyamatmérnöki ötletek teszteléséhez szükséges korábbi több hetes beszerzési és adminisztrációs átfutási idők hátráltatták a munkavállalókat, ezáltal csökkentették a motivációt, unalmat okoztak, ami az optimálisan elérhetőnél jóval alacsonyabb teljesítményt eredményezett. Túlságosan kis aktiváció esetén lankad a figyelem, ezért nõ a „kihagyás” típusú hibák valószínűsége is. Ez az állapot pedig nemcsak a munkavállalónak rossz, de a munkaadónak is, aki könnyen elveszítheti legjobb, de alulmotivált alkalmazottait.

„A gyökérokok feltárása, a megoldási ötlet megtervezése magasan tartja a motivációt, de a beszerzés, az adminisztráció lassú lépéseire a görbe eleji állapot a jellemző, unatkoznak a kollégák. Amint azonban megvan az alkatrész, a stressz, a motiváció ismét az optimális szintre kerül. A várakozási idők kiiktatásával a motivált állapot szinte folyamatosan fenntartható.”

3D nyomtatással támogatott projektek az Algida jégkrémgyár folyamatmérnökeitől

Ragasztó puska pozíció standardizálása

Takács István, Villamosmérnök

A képen látható kék ragasztópuskát korábban bárhova be lehetett állítani, ami így esetlegességet és operátori figyelemtől függően hibákat eredményezett. Az Algida mérnöke itt a standardizálás elvét követve tervezett olyan beállító jigeket, amelyek fix pozícióban tartják a ragasztópisztolyt. Ma az operátorok számára egyértelmű, hogyha látják a nyomtatott alkatrészt a gépben, akkor a szerszám biztosan jó pozícióban van.

Optikai érzékelő felfogatásának fejlesztése

Takács Ádám, Anyagmérnök

Ha nem esünk egyből a fagyinak, akkor a pálcikás Magnum csomagolásán lehet találni egy kis fekete négyzetet. Ennek a jelölésnek a célja, hogy egy optikai érzékelő útján segítsen a gépnek a csomagolás pontos húzásában. Az érzékelő pozícionálását szolgáló tartó korábban gyakran eltörött, így a folyamatmérnököknek tervezniük kellett egy olyan konzolt, ami tovább tart, jó helyen tartja a szenzort, nincs útban az operátornak és a kábelt sem töri meg. Számos iteráció után, viszont a 3D nyomtatásnak hála néhány nap alatt eljutottak az optimális megoldásig, ami azóta már rozsdamentes acélból is elkészült.

Pálcika minőségellenőrző sablon

Gáspár Eszter, Gépészmérnök

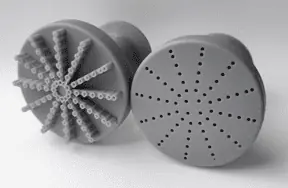

Nemrég új Magnum gyártósort telepítettek, amely 720 darab pálcikás jégkrémet gyárt percenként és folyamatosan megy. A pálcikák adagolását négy töltőfej végzi, amelyek így percenként nagyjából 160 pálcikát továbbítanak. A pálcikákat külső beszállítótól szerzik be, azok geometriája kritikus, azonban ellenőrzésük a nagy darabszám és ömlesztett szállítás miatt nehéz. A tűréshatár gyors ellenőrzéséhez egy sablont terveztek, amelyben bármely akadás annak a jele, hogy a pálcika nem megfelelő. Ez megkönnyíti az ellenőrzési folyamatot, így jobban elkerülhetők a hibák és a beszállító felé is azonnali visszajelzést tudnak adni.

Szószadagolás fejlesztése

Zsók Bianka, Mérnökinformatikus

Tény, hogy rozsdamentes anyagból összetett geometriát gyártatni jellemzően költséges eljárás, míg 3D nyomtatással nem okoz plusz gondot a geometria komplexitása. Ez az előny jelentős költségmegtakarítást eredményezett például a szószadagoló fejek fejlesztésénél is. A nyomtatott prototípusokkal megszüntették a szószadagolás során fellépő utáncsöpögést, ami a csomagolás fázisában korábban selejtekhez vezetett. Az új alkatrész validáció után szintén rozsdamentes anyagból készült el.

Nehezen vagy nem beszerezhető pótalkatrészek pótlása

King Robot megfogó, X-Ray talp

A vadonatúj gyártósorok és gépek mellet természetesen vannak karbantartott, jól működő, 20-30 éves gépek is a veszprémi Algida gyárban, amelyekhez azonban a pótalkatrészek beszerzése már nehézkes, nem gyártják őket. Nagyon sok alkatrészt pótolnak ezért additív gyártással, így költséghatékonyan tudják üzemben tartani az idősebb, de jól működő, a célnak még tökéletesen megfelelő gyártóberendezéseket is.

Találja meg az Ön vállalkozása számára legnagyobb értéket biztosító 3D nyomtatót!

Forduljon a FreeDee szakértő csapatához! Próbálja ki, nézze meg az 3D nyomtatókat a FreeDee irodájában, kérjen tőlünk mintát vagy tesztelje saját modellel ezeket a világszerte népszerű berendezéseket!