WEBER additive pellet extruderes 3D nyomtató rendszerek

A németországi WEBER egy közepes méretű családi vállalkozás, amely a világ minden részére szállított, kiváló minőségű gépeiről híres. Közel 60 évnyi műanyag extrudálási tapasztalatukra támaszkodva 2019 óta nagy építési térfogatú granulátumos additív gyártórendszereket is fejlesztenek.

Ez a know-how és partnereikkel, az Ai Builddel és Hamuel Reichenbacherrel való szoros együttműködés lehetővé teszi számukra, hogy megoldások széles skáláját kínálják a karteziánus rendszerű pellet 3D nyomtatóktól, a robotrendszereken át a hibrid technológiáig.

A WEBER additive 3D nyomtató rendszereit nagy volumenű és összetett szerkezetek gyártására használják különböző iparágakban, mint például az autóiparban, a tervezésben és az építészetben, a repülőgépiparban, a mélyépítésben és az infrastruktúrában, az olaj- és gáziparban, valamint a szerszámgyártásban.

Az ipari felhasználásra tervezett WEBER 3D nyomtató megoldásokkal gyorsan és precízen állíthat elő nagy méretű alkatrészeket műanyag granulátumokból. Legyen szó robusztus prototípusokról, szerszámokról, bútorokról, gyártósablonokról vagy egyedi tervezési elemekről – a WEBER rendszerei sokféle gyártási kihívásra választ nyújtanak.

A WEBER szerszám nélküli, közvetlen extrudálási megoldása, a “fused granular fabrication” (röviden FGF) rendkívül fenntartható additív gyártástechnológiai eljárás, amely segít még tovább csökkenteni a hulladék- és alapanyag-felhasználást. Újrahasznosított granulátum felhasználásával tovább csökkenthető a környezeti terhelés, erőforrás-takarékos, körforgásos termelés valósítható meg.

Fedezze fel a WEBER 3D nyomtatási technológiájának lehetőségeit és bízzon az innovatív, idő- és költségtakarékos gyártásban – a gyártás fenntartható jövője érdekében!

A WEBER additive pellet extruderes 3D nyomtató rendszerei ugyanazokat a granulátumokat használják fel alapanyagként, mint a hagyományos fröccsöntőgépek, ugyanis a granulátumokat feldolgozó additív eljárás lényegében megegyezik a fröccsöntőgépek olvasztási eljárásával. A megolvasztott műanyag pelleteket egy fúvókán keresztül fekteti le a nyomtató, rétegenként felépítve a háromdimenziós tárgyat.

A “közvetlen extrudálás” lehetővé teszi töltött, szálerősített kompozit vagy akár elasztikus hőre lágyuló anyagok feldolgozását is a WEBER egycsigás extruder segítségével. A műanyag pellet közvetlen feldolgozása szükségtelenné teszi az olyan feldolgozott alapanyagokat, mint a filamentek és a nyomtatóporok, amelyeket néha nehéz kezelni. Ez számos előnnyel jár: Az extruder nagy feldolgozási sebessége gyorsabb nyomtatást tesz lehetővé, különösen nagyméretű vagy mennyiségű alkatrészgyártás esetében. Ugyanakkor a granulátum utánozhatatlanul költséghatékony alapanyag, amelyből változatos színek és ügyfélspecifikus anyagkeverékek is gyorsan és költséghatékonyan megvalósíthatók.

A hagyományos 3D nyomtatási eljárások anyagaihoz képest a granulátum alapanyag lényegesen olcsóbb, és az anyagellátás is jobban biztosított ipari szabványos tárolókból, mint a silók, nagy zsákok vagy oktabinok. Ezenkívül csökken a polimer hőterhelése, miközben növekszik az anyagválaszték és a feldolgozási sebesség is.

A 3D nyomtatásnak köszönhetően a gyártó és fejlesztő vállalatok termékei hamarabb kerülhetnek a gyártásba és a piacra. A hatékonyabb, gyorsabb folyamatoknak és a megspórolt kiadásoknak köszönhetően heteken vagy hónapokon belül megtérülhet a 3D nyomtatásra fordított befektetés még ilyen nagyméretű, költségesebb rendszerek esetében is. A WEBER Additive és a FreeDee is már több ezer cégnek és szakembernek segített az elvárt megtérülési számokat is meghaladó technológia kiválasztásában és az additív gyártás sikeres bevezetésében.

Szívesen segítünk Önnek, csapatának, cégének is az optimális megoldások megtalálásában.

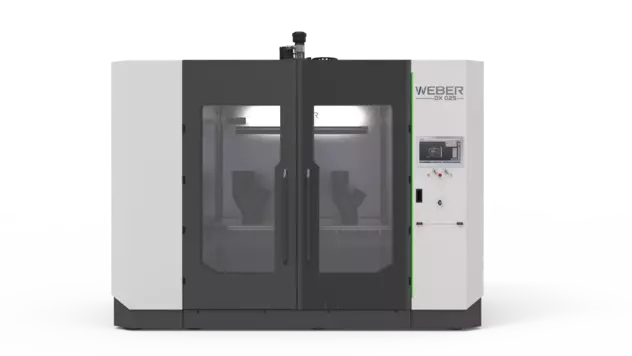

Egy CNC vezérelt karteziánus 3D nyomtató rendszer hőre lágyuló műanyag granulátumokból nagy formátumú, ipari alkatrészek gyártásához nagy pontossággal. Többek között 70 °C -ig aktívan fűthető kamrát és 280 °C -ig fűthető nyomtatótálcával.

A DX 025 rendszer nettó építési térfogata hozzávetőlegesen 2,5 m³, amelyben egy kiváló minőségű WEBER extruder dolgozik, amelyet kifejezetten 3D nyomtatáshoz fejlesztettek ki. A teljes DX megoldás optimális konfigurációja számos tényezőtől függ. A gyártóval együtt szívesen segítünk Önnek a személyre szabott megoldás összeállításában.

| Nyomtatási térfogat | 1600 x 1200 x 1300 mm |

| Kinematika | nagy pontosságú Bosch Rexroth lineáris egységek |

| Gépvezérlés | Bosch Rexroth MTX szabvány CNC vezérlés |

| Nyomtatótálca | Szegmentált, vákuummal rögzített, max. 280 °C |

| Fűtött munkatér | Max. 70 °C (opcionális) |

| Nyomtatófej | AE 20 15.5D WEBER extruder (akár 450 °C és akár 8 kg/óra feldolgozási sebesség) |

| Pellet szállítószalag | integrált |

| Pellet szárító | forró levegős szárító (50 l) / harmatpontos szárító (> 60 l) |

| Gépkezelés | 15” érintő képernyő WEBER OS DX-szel |

| Nyomtatás figyelése | RGB IP kamerák |

| Gépméret | 3390 × 2495 × 2800 mm |

+ Teljesen zárt építési kamra, beleértve a hősugárzást és a fűthető kamrát 70 °C-ig

+ Konfigurálható nyomtatótálcák + Integrált granulátum szárító, többféle méretben, beleértve az automatikus anyagadagolást is

+ Kamerák az építőkamrához + Csatlakozás az építési kamra levegőelszívó rendszeréhez + Utóprocesszorok a bevált szeletelő szoftverek használatához, mint például az UltiMaker Cura vagy a Simplify3D

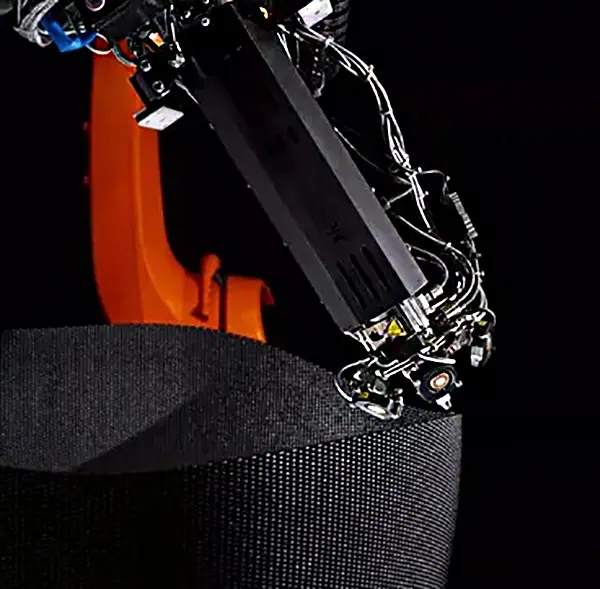

A WEBER robotkaros 3D nyomtató rendszere a rugalmasan állítható építési térfogat kihasználásához egy 6 tengelyes ipari robotra és 280 °C- ra melegített moduláris nyomtatóasztalra támaszkodik.

A 3D nyomtatáshoz használt robotcella különféle ipari robotokkal kombinálható, amelyek a speciálisan kifejlesztett AE sorozatú WEBER extrudereket a legnagyobb pontossággal pozícionálják. Ez egy rendkívül moduláris és konfigurálható additív gyártómegoldás, amely a felhasználó és projektje igényeihez igazodik.

A DXR rendszer számos speciális lehetőséget is kínál az alkalmazott szoftveres megoldástól is függően: optimalizált nyomtatási stratégiák 6 tengelyes kinematikával, változtatható a nyomtatófejek szöge, 3D nyomtatás meglévő alkatrészekre, a várható erőkre optimalizált rétegrend.

| Nyomtatási térfogat | Egyedileg testre szabható |

| Kinematika | 6 tengelyes ipari robot (pl. KUKA, ABB) |

| Nyomtatás vezérlése | 22 hüvelykes érintőképernyő (Windows IPC) Siemens S7-1500 SPS |

| Robot vezérlés | KRC5 / IRC5 |

| Max. tálcahőmérséklet | 280 °C (opcionális több tálcás rendszer is) |

| Kódformátum | Marlin kompatibilis g-kód / opcionális NC kód |

| Nyomtatófej | AE 16 15.5D / AE 20 15.5D / AE 30 15.5D (30D) |

| Pellet szállítószalag | integrált |

| Pellet szárító | forró levegős szárító (50 l) / szárító nedvességelnyelővel (> 60 l) |

| Nyomtatás monitoring | RGB IP kamerák |

| Munkatér | opcionális zárt cella |

| Hűtés | opcionális zárt hűtőkör |

| AiSync | opcionálisan hardveroldali előkészítés |

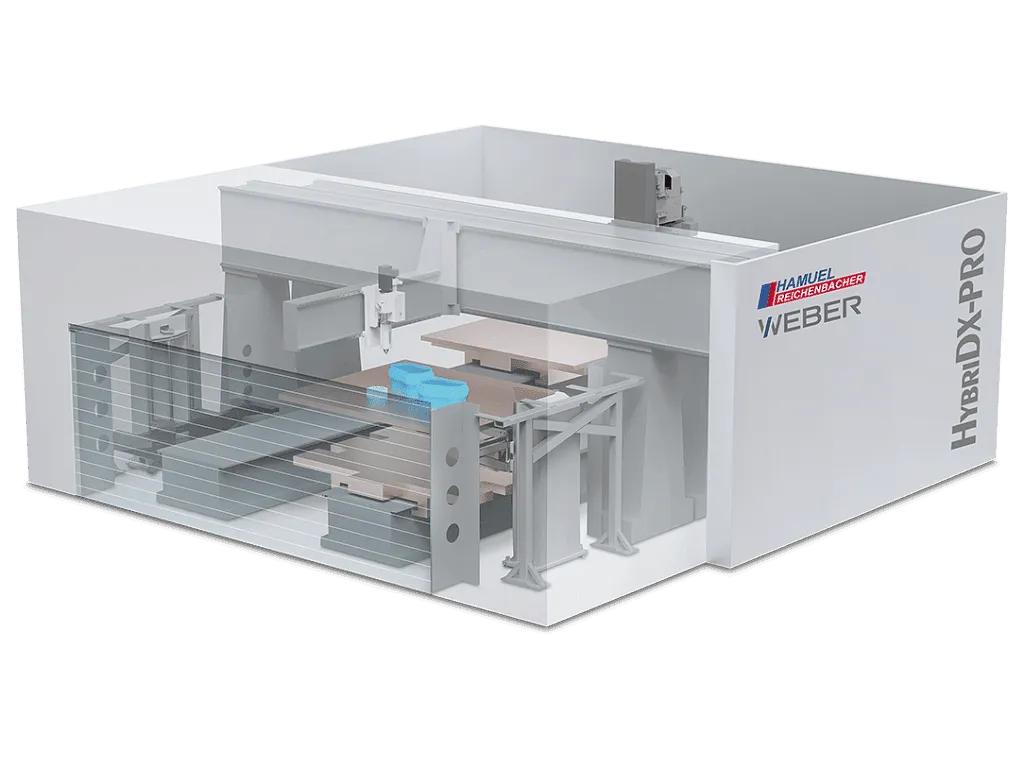

A WEBER és a Reichenbacher Hamuel GmbH partnerségének köszönhetően hibrid additív és forgácsoló megoldások is születtek. Az alkatrészek kritikus vagy teljes felületét a nyomtatás után CNC megmunkálás tökéletesíti.

Mindkét hibrid eszköz – a HybriDX-LT és a HybriDX-Pro – ugyanazon az elven működik: a műanyag granulátumot megolvasztják, majd rétegről rétegre nyomtatják. Beépített, teljes értékű forgácsoló egységgel az alkatrészek azonnal megmunkálhatók ugyanazon a gépen.

Robusztus felépítésével, fix megmunkáló asztalával, öttengelyes marófejével és háromtengelyes nyomtatófejével a HybriDX-LT kompakt gyártócella lehetővé teszi a nagypontosságú hibrid gyártást

| Nyomtatási térfogat | 1600 x 1000 x 650 mm - 2500 x 2000 x 1000 mm |

| 3D nyomtatófej szabadsági foka | 3 tengely |

| Megmunkálás szabadsági foka | 5 tengely |

| Vezérlő rendszer | Siemens Sinumerik ONE CNC vezérlés |

| Nyomtatófej | AE 20 15,5D (~4,5 kg/h) / AE 30 15.5D (~8 kg/h) / AE 30 30D (~20 kg/h) |

| Megmunkáló fej | 4,6 kW / 4,6-55 kW |

| Szerszámváltó | 7 szerszám / 12-80 szerszám |

| Max. asztal hőmérséklet | 120 °C / 200 °C |

| Megmunkáló asztal | vákuum leszorítórendszer |

A HybriDX-Pro rendszer egy olyan gépkoncepció, amely nagyon nagy alkatrészek gyártásának lehetőségét és maximális rugalmasságot kínál a hibridgyártásban. A két dedikált munkatér lehetővé teszi mindkét technológia egyidejű használatát, valamint alternatív megoldásként összevontan is használható a két munkaasztal a még nagyobb alkatrészek előállításához.

A WEBER műszaki központjában lehetőség van benchmarkok nyomtatására, az alapanyagok és alkatrészek teszt célú gyártására. Igény esetén a WEBER és a FreeDee szakértői szívesen segítenek a 3D modellek optimalizálásában és a megfelelő anyag, akár személyre szabott keverékek kiválasztásban. 2,4 m hosszúságig, 1,2 m szélességig és 1,3 m magasságig tudnak nyomtatni a központban.

Sabic AC004XXAR1 (ABS és 20% CF)

UPM Formi 3D 20/19 (PLA 20% Cellulosefasernnel)

LehVoss LUVOCOM 3F PP CF 9928 BK (PP 15% CF-vel)

Reflow R-PETG

MCPP FGF CARBON-P (PETG 15% CF-vel)

Rotfeld PX-DIPROmid T50.4CH2GF5-9200F (PA és 25% GF)

Trinseo Magnum 3504 (ABS)

A választási folyamatot műszaki konzultációval, alapanyag tesztekkel és fejlesztéssel, benchmark nyomtatással, ROI tervezéssel és a németországi WEBER additive gyár bejárásával, a gépek személyes vagy online megtekintésének lehetőségével is támogatjuk.