3D nyomtatás a szombathelyi TDK gyárban

A szombathelyi TDK Hungary Components Kft a nemzetközi TDK csoport egyik legjelentősebb európai elektronikai fejlesztő- és gyártóközpontja. A mintegy 50 ezer négyzetméternyi telephelyen a város egyik legnagyobb munkáltatójának számít. A fejlesztés és a gyártás támogatásához már régóta támaszkodnak különböző házon belüli additív technológiákra.

A TDK Hungary Components Kft. olyan okosautós alkalmazásokhoz fejleszt és gyárt elektronikai alkatrészeket Szombathelyen, mint például a teljes kulcs nélküli nyitás és indítás, az automatikus távolsági fényvezérlő, az optikai parkolást segítő rendszerek, a sávelhagyásra figyelmeztető rendszerek, vagy a különféle táblafelismerők. Az 1994 óta működő vállalat az induktivitások és alumínium elektrolit kondenzátorok versenyképes fejlesztő- és gyártóközpontja. Európában és világszerte számos autóipari megrendelő számára szállít termékeket

Koltay Miklós folyamatmérnökkel és gépész tervezővel beszélgettünk a szombathelyi TDK additív alkalmazásairól. Miklós 2017-ben csatlakozott a vállalathoz, ahol jelenleg az ő felelősségi körébe tartozik a 3D nyomtató labor üzemeltetése és a termékbevezetési fázishoz (NPI) szükséges szerszámok fejlesztése és tervezése.

Markforged folyamatos szálerősítésre képes kompozit 3D nyomtató a TDK Hungary 3D laborjában

Milyen igény indította el a TDK-ban a saját 3D nyomtatók beszerzését?

A szombathelyi TDK-nál már az érkezésem előtt is jelen volt a 3D nyomtatás az egyik fejlesztő csapatnál, egy Objet géppel gyártották a prototípusokat. Mivel a gyár részegységeihez mind saját fejlesztő csoport tartozik, mindegyik területen felmerült az igény a rugalmas fejlesztéshez elengedhetetlen gyors prototípusgyártásra, a szükséges műanyag alkatrészek átfutási idejének lecsökkentésére. Mostanra a központi 3D labor szolgálja ki mindegyik fejlesztő csapat igényeit.

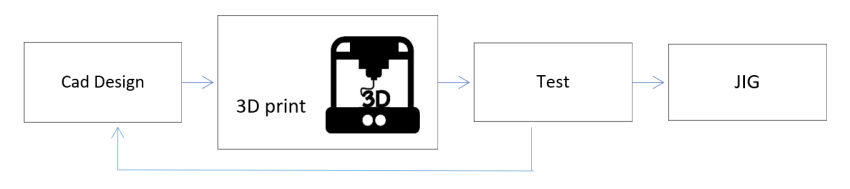

Külső gyártásnál a szükséges, egyedi alkatrészek beszerzési folyamata a következőképp nézett ki:

Saját 3D nyomtatóval viszont a folyamat jelentősen lerövidül, a megtakarított idő legalább hetekben mérhető. Ennek további előnye, hogy a lerövidült előállítási idő és a gyors visszacsatolás több iterációt, ezáltal még jobb design megoldások elérését teszi lehetővé.

Milyen gépekből áll most a központi 3D labor?

Jelenleg a TDK 3D laborjában egy Formlabs Form 2 SLA nyomtató, egy Onyx Pro folyamatos szálerősítéses (CFF) kompozit nyomtató, egy UltiMaker S5 FFF nyomtató és egy ipari FDM nyomtató üzemel.

- Form 2 SLA rendszer és kész nyomtatások

- UliMaker S5 asztali FFF 3D nyomtató

Milyen újabb és újabb igény miatt bővült a 3D labor 1-1 új technológiával?

Először az Objet eljárásához és eredményeihez hasonló technológiával, egy Formlabs sztereolitográfiás (SLA) nyomtatóval indultunk. A Form 2 SLA nyomtatót a nagy felbontás mellett a magas hőtűrésű alapanyag miatt választottuk. Tökéletesen bevált prototípusok és forrasztó segédeszközök nyomtatására. Sajnos azonban a technológiából adódóan elég ridegek az SLA nyomtatással gyártott alkatrészek és gyártási környezetben könnyen eltörnek. Ezért is döntöttünk következő lépésként a nagyobb szilárdságot igénylő feladatok megoldásához egy folyamatos szálerősítéses Markforged kompozit nyomtató, majd a kétfejes UltiMaker FFF 3D nyomtató mellett.

‘A labor első három 3D nyomtatója tehát asztali, a legtöbb cég számára elérhető árú gép volt, amelyek mind gyorsan megtérültek és azóta is csak termelnek a TDK-nak.’

Ezek az asztali gépekkel szerzett pozitív eredmények is kellettek ahhoz, hogy később nagyobb, ipari FDM nyomtatóval is bővíthessünk. Az ipari FDM nyomtatót elsősorban a nagy munkatere, a nekünk fontos speciális alapanyagok és a termelékenysége miatt választottuk. Azzal, hogy mostanra kialakítottunk egy központi 3D nyomtató labort, már a teljes telephely használhatja a 3D nyomtatást a napi felmerülő igényekhez.

Melyek a TDK számára legnagyobb értéket képviselő alkalmazások?

A termelés a műanyag-szálhúzásos technológiákat preferálja a szívós, ellenálló anyagok miatt. A fejlesztés ezzel szemben sokszor igénybe veszi az SLA nyomtatást a prototípusokhoz, de nagyobb alkatrészek esetén az FFF/FDM-et is használják.

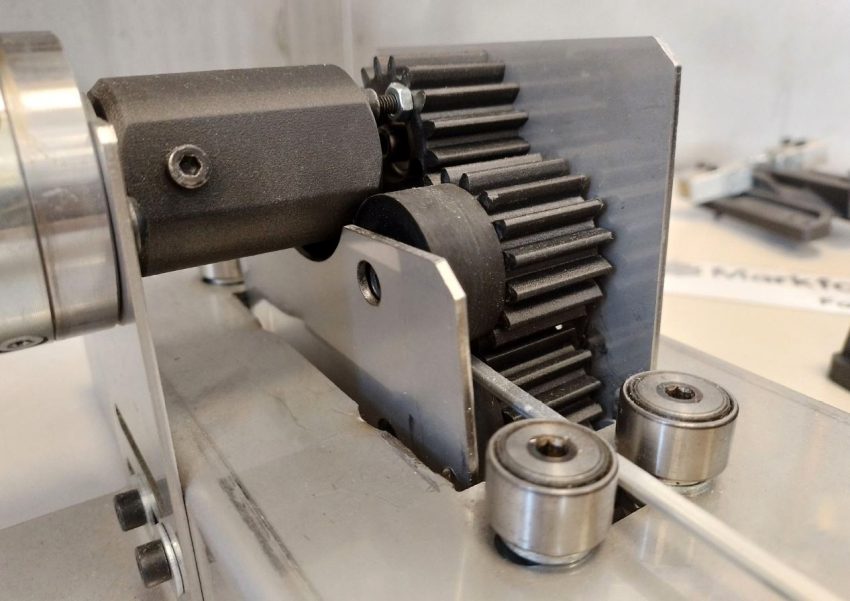

Markforged kompozit 3D nyomtatóval készült gépalkatrészek a TDK-ban

Tudnál egy példát mutatni, hogy térült meg egy 3D nyomtató befektetés?

Minden esetben az az elvárás, hogy a választott 3D nyomtatónak 1 legfeljebb 2 éven beül meg kell térülnie.

A Markforged Onyx Pro kompozit nyomtatót kifejezetten erős, ellenálló alkatrészek gyártásához választottuk: egyik fejével szénszálas kompozit PA6 mátrix anyagot nyomtat, míg a másodlagos fej folyamatos üvegszálerősítés beágyazására képes. Az ily módon gyártott alkatrészeink kopásállóak és szívósak lesznek, amelyek folyamatos üvegszállal is felvértezve már fém alkatrészek helyettesítésére is használhatók.

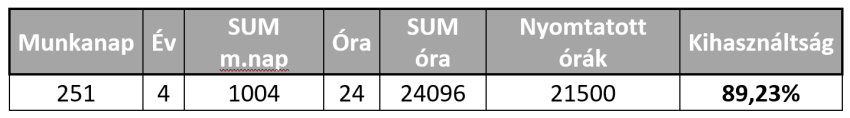

‘A számaink alapján a Markforged Onyx Pro nyomtató jelenleg 3 havonta „megtérül”. Folyamatosan gyárt már 4 éve és ezalatt az idő alatt 21 500 órát nyomtatott. Ki lehet számolni, hogy napi 24 órával számolva 89%-os kihasználtsággal működik.’

Mondanál egy konkrét kompozit nyomtatás alkalmazási példát, ami nagy hozzáadott értéket jelentett?

Sok esetben szükségünk van rögzítő pozícionáló sablonra. Ez tartja pozícióban a kívánt alkatrészeket, amíg a rögzítő anyag meg nem dermed. Egy konkrét példa, amikor egy bizonyos terméktípushoz terveztünk rögzítő sablont. A sablon megmunkálási költsége közel 10’000Ft/db lett volna és ebből szükségünk volt 300 db-ra. Ezt a kompozit nyomtató 3000 Ft/db áron nyomtatta ki nekünk, így csak ezen az egy projekten visszahozta a beruházási érték felét.

Volt már olyan, hogy „kihúzott a pácból” a 3D nyomtatás?

Gyakorinak mondható, hogy kihúz minket a pácból a 3D nyomtatás!

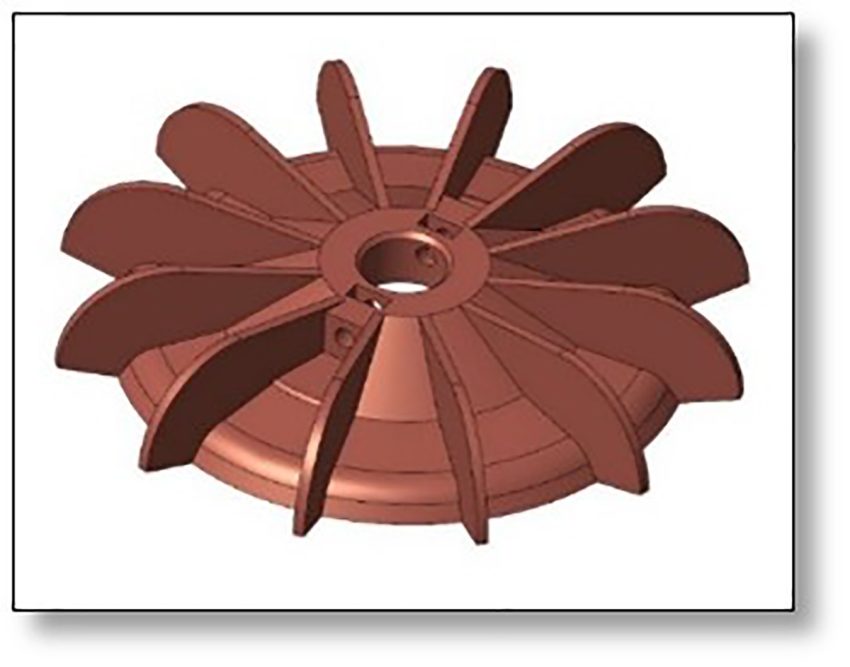

Például beépíthető pótalkatrészek gyártására is alkalmasak a gépeink. Egyszer az egyik gépünk hűtő ventilátora törött el, ami gépleállást okozott volna. A házon belüli 3D nyomtató kapacitással azonban az alkatrész pótlása pár órán belül megtörtént, így sikerült elkerülni egy esetleges nagyobb veszteséget.

- Hűtő ventillátor 3D modellje

- Elkészült 3D nyomtatás

Milyen tanácsaid lennének azok számára, akik most fontolgatják a házon belüli additív gyártás alkalmazását?

Tudom ajánlani a saját utunkat: Választottunk pár mintát, amelyeket később házon belül szerettünk volna előállítani. Ezeket bérnyomtatási szolgáltatással minél többféle géppel legyártattuk. A minták alapján pedig könnyen el lehetett dönteni a különböző gépek és technológiák erősségeit és hátrányait.

‘Kezdésnek a példánkhoz hasonlóan az elérhetőbb, asztali gépeket javaslom, amelyekkel a vállalat belekóstolhat a 3D nyomtatás világába és már hónapok alatt megtérülést realizálhat a befektetésen.’

Találja meg az Ön vállalkozása számára legnagyobb értéket biztosító 3D nyomtatót!

Forduljon a FreeDee szakértő csapatához! Próbálja ki, nézze meg az 3D nyomtatókat a FreeDee irodájában, kérjen tőlünk mintát vagy tesztelje saját modellel ezeket a világszerte népszerű berendezéseket!