SLS nyomtatás (szelektív lézerszinterezés) útmutató

A szelektív lézerszinterezés a legnagyobb formai szabadságot adó, fejlett additív gyártástechnológia, amelyet gyártók, mérnökök és tervezők előszeretettel alkalmaznak az ipar számos területén. Ebben a cikkben részletesen bemutatjuk a szelektív lézerszinterezés (SLS nyomtatás) folyamatát, a különböző, elérhető rendszereket és alapanyagokat, alkalmazási területeket és körbejűrjuk azokat az eseteket, amikor az SLS nyomtatást érdemes választani szemben más nyomtatási vagy hagyományos gyártástechnológiákkal.

A szelektív lézerszinterezés (SLS) folyamata

A szelektív lézerszinterezés egy additív gyártástechnológiai eljárás, amely során nagyon finom szemcseméretű polimer por rétegeit olvasztja össze egy lézersugár, ezáltal felépítve a szilárd munkadarabokat. Alacsony alapanyagköltség, magas termelékenység, és elfogadott, megbízható alapanyagok jellemzik, amelyek mind hozzájárulnak népszerűségéhez az egyedi prototípusgyártási feladatoktól a termékek kis sorozatú nyomtatásáig. A gépészet, az alapanyagok és a szoftverek fejlődése a közelmúltban egyre szélesebb körben elérhetővé tették az SLS nyomtatást, lehetőséget teremtve ezzel arra, hogy egyre több vállalkozás alkalmazhassa házon belül ezt az ipari 3D nyomtatási technológiát.

Ismerje meg a ‘benchtop’ Formlabs Fuse 1 SLS nyomtatót >>

Ismerje meg az asztali és ‘benchtop’ Sinterit SLS nyomtatókat >>

Hogyan működik az SLS nyomtatás?

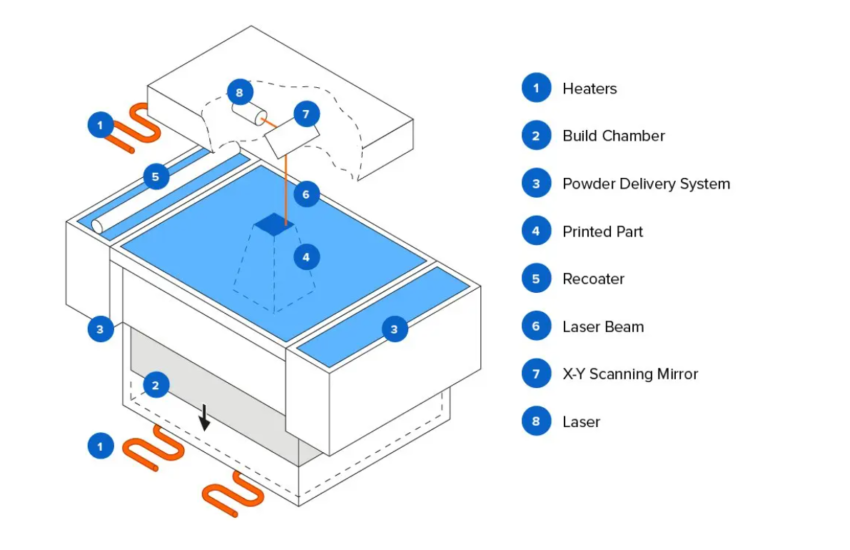

A szelektív lézerszinterezés működésének sematikus rajza, forrás: formlabs.com

SLS nyomtatás során a finom polimer port egy henger teríti el vékony rétegben a munkatér platformjára. A nyomtató az alapanyag olvadási pontjának közelébe fűti a munkateret és a felhordott port, amely megkönnyíti a lézer számára, hogy a gyártandó 3D modell keresztmetszeteiben kicsit megemelve a hőmérsékletet összeolvassza a tárgyat alkotó rétegeket. A lézer éppen az egzakt olvadási pont alá vagy pont oda fűti a porréteg megfelelő területeit. Az össze nem olvasztott porszemcsék nyomtatás közben alátámasztják a készülő tárgy részleteit, amelynek köszönhetően szelektív lézerszinterezés során nincs szükség támaszstruktúrák felépítésére, valamint a teljes munkatér kihasználható, hiszen egymás fölé is elhelyezhetünk tárgyakat az előkészítés során. Egy elkészült réteg után a nyomtató platform egy rétegnyit süllyed (jellemzően 50-200 mikron között) és a folyamat megismétlődik.

A gyártási időhöz hozzátartozik a nyomatókamra felfűtésének majd lehűlésének ideje. A hűlésre több okból szükséges időt hagyni: a kamrában való lehűlés biztosítja az optimális mechanikai tulajdonságokat, megakadályozza a vetemedést, valamint az utómunkát is biztonságosabbá teszi.

Az SLS nyomtatás utómunka lépéseibe beletartozik a tárgyak kivétele, tisztítása és a visszamaradt por felfrissítése újra felhasználás előtt. A különböző poroknak más-más frissítési aránya van, PA12 esetében 30% körül, míg PA11 esetében 50% körül mozog a hozzákeverendő friss por aránya. A kész tárgyakat tisztítás után további felületkezelésnek, koptatásnak vagy vegyi kezelésnek lehet alávetni.

Munkafolyamat a Formlabs Fuse 1 SLS nyomtatóval

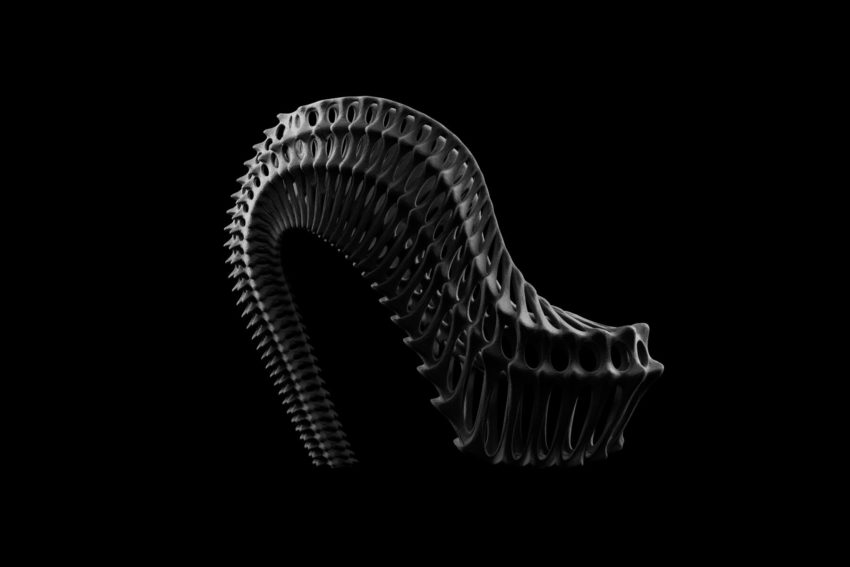

A finom rétegeknek és a porból való építkezésnek köszönhetően az SLS nyomtatással készült tárgyak felülete mindenütt egyenletes, enyhén szemcsés tapintású és matt, a rétegvonalak pedig szinte láthatatlanok. A szemcsésséget például koptatással vagy valamilyen bevonattal lehet finomabb felületté varázsolni. Mivel támaszokra nincs szükség, ezért a szelektív lézerszinterezés különösen alkalmas összetett geometriák, üregek, alámetszések, vékony falak és akár bennszülött alkatrészek nyomtatására is.

A legfontosabb műanyag 3D nyomtatási eljárások

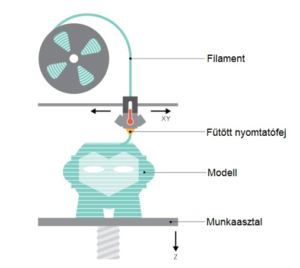

FFF (Fused Deposition Modeling) vagy FFF (Fused Filament Fabrication)

Egy termoplasztikus műanyagszál megolvasztása és extrudálása útján építi fel rétegről rétegre a tárgyakat. Mivel ez az eljárás a legelérhetőbb, itt jelentik a legkisebb belépési korlátot a berendezés és alapanyag árak, így ez a legelterjedtebb műanyag nyomtatási technológia, otthoni felhasználása is jellemző. A lehetséges elérhető felbontásban és pontosságban elmarad a másik két eljárástól. Széles (mind műszaki jellemzőkben, mind színekben) alapanyagválaszték jellemzi. Fő felhasználás: egyszerűbb geometriák, alkatrészek, koncepciómodellek, prototípusok, készülékházak, tartók, konzolok

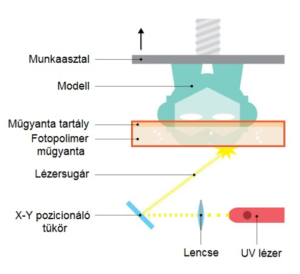

SLA (sztereolitográfia)

UV fényre térhálósodó műgyantákból dolgozik. Lézer szilárdítja meg a nyomtató kádban lévő folyékony fotopolimer rétegeit. A műszaki jellemzőket tekintve szintén széles alapanyagválaszték jellemzi, emellett az SLA technológia biztosítja a lehető legnagyobb felbontást, pontosságot és részletességet. Fő felhasználás: prototípusok, mesterminták, öntőformák, szerszámbetétek, izotróp alkatrészek, áttetsző modellek, művészeti & ékszer modellek, fogtechnikai alkalmazások

SLS (szelektív lézerszinterezés)

A szelektív lézerszinterezés során egy lézer szinterezi össze a felhordott termoplasztikus műanyag por rétegeit. Nagy geometriai szabadság, termelékenység és alacsony darabköltség jellemzi. Kevésbé széles anyagválaszték, azonban funkcionális, erős alapanyagok jellemzik. Az alacsony darabköltséghez az is hozzájárul, hogy szinte nincs alapanyag veszteség – a nyomtatás során visszamaradó port felfrissítve újra használhatjuk egy következő gyártási folyamathoz. Többek között az eljáráshoz szükséges nagy-teljesítményű lézernek köszönhetően az SLS nyomtatók jellemzően drágábbak, csak ipari felhasználásuk jellemző. Fő felhasználás: funkcionális prototípusok és végtermékek, beépülő elemek kisszériás gyártása

Az SLS nyomtatás története

A szelektív lézerszinterezés eljárását Dr. Carl Deckard és Dr. Joe Beaman fejlesztette ki és védette le a Texasi Egyetemen az 1980-as években a DARPA szponzorációjával. A fejlesztésből született az SLS gépek tervezésére és építésére alapított DTM startup vállalat, amelyet 2001-ben a legnagyobb versenytársuk, a 3D Systems vásárolt fel. Deckard SLS eljárását utoljára 1997. január 28-án védették le, amely szabadalom 2014. január 28-án lejárt. A Deckard és Beaman által fejlesztett eljárást később alapanyagok széles körének feldolgozására adaptálták, úgymint polimerek, fémek, üveg, kerámia és kompozit anyagok feldolgozására.

Azokat a nyomtatási eljárásokat, amelyek hő segítségével por anyag régióinak összeolvasztásával dolgoznak, átfogóan ’powder bed fusion’, azaz porágyas nyomtató kategóriába soroljuk. A porágyas nyomtatók legelterjedtebb típusai a műanyag porral dolgozó gépek, amelyeket általában SLS 3D nyomtatóknak hívunk. Emellett ismertek a fémmel dolgozó DMLS (Direct Metal Laser Sintering) vagy SLM (Selective Laser Melting) fémnyomtatók.

Nem sokkal ezelőttig az SLS nyomtatók terjedését gátolta a magas áruk és komplexitásuk, azonban az elmúlt évek fejlesztéseinek köszönhetően várhatóan ez az eljárás is követni fogja az FFF 3D nyomtatók és SLA 3D nyomtatók példáját azáltal, hogy egyre szélesebb körben elérhetővé válik. Az elérhető árú, mondhatni plug-n-play „asztali” vagy inkább ’benchtop’ SLS nyomtatók fejlesztésének egyik fő szereplője a lengyelországi Sinterit vállalat, akik 2014. óta fejlesztik SLS nyomtatási megoldásaikat és berendezéseikkel, a Sinterit Lisa és Sinterit Lisa Pro 3D nyomtatókkal a legalacsonyabb belépési korlátokkal teszik elérhetővé a technológiát. Egy másik fontos szereplő a Formlabs – az SLA technológiát a Form 1,2 és 3 gépekkel már jelentősen demokratizáló, magyar gyökerekkel is rendelkező amerikai vállalat 2021-ben kezdte szállítani Form Fuse 1 néven a saját ’benchtop’ SLS 3D nyomtatási megoldását. A Form Fuse 1 nyomtató a Sinterit gépekkel összevetve kevésbé széles alapanyaghasználatot tesz lehetővé, a hangsúlyt inkább a gyorsabb, termelékenyebb és felhasználóbarát gyártásra helyezi.

Az SLS nyomtatók típusai

Minden SLS nyomtató a szelektív lézerszinterezés fentebb leírt elvére alapoz. A fő különbségeket a lézer típusában, a munkatér méretében és a rendszer bonyolultságában lehet felfedezni. A különböző gépek más-más megoldásokkal kontrollálják a hőmérsékletet, az alapanyag-adagolást és a lézer irányítását. A szelektív lézerszinterezés mindazonáltal minden esetben nagy precizitást és a teljes folyamat és a hőmérséklet pontos kontrollját igényli.

Hagyományos ipari SLS nyomtatók

A szelektív lézerszinterezés évtizedek óta népszerű a professzionális felhasználók körében, azonban a bonyolultsága és a magas berendezés árak csak a nagyvállalatok és szolgáltató központok számára tették lehetővé a technológia házon belüli alkalmazását. A hagyományos ipari SLS nyomtatók egy vagy több nagy-teljesítményű lézerrel dolgoznak. A nagyobb teljesítményű lézernek köszönhetően világos, akár fehér anyagokkal is képesek dolgozni, szembeni az asztali és benchtop megoldásokkal, ahol jellemzően sötétszürke anyagok közül választhatunk.

A nyomtatás zárt, semleges, védőgázzal ellátott környezetet igényel, amely megakadályozza az oxidációt vagy az anyagminőség romlását. Az ipari SLS nyomtatókhoz speciális légtechnikára, HVAC környezetre és ipari áramra is szükség van, emellett a helyigényük is legalább 10 m2-nél kezdődik a legkisebb berendezés esetében. A hagyományos ipari SLS nyomtatók bekerülési költsége körülbelül 85 000 EUR-nál kezdődik és a sokszorosáig találhatunk megoldásokat.

Asztali és benchtop SLS: Sinterit Lisa és Lisa Pro SLS nyomtatók

A lengyel Sinterit vállalat már 2014. óta fejleszti SLS nyomtatóit, amelyekkel jelentősen hozzájárultak a szelektív lézerszinterezés terjedéséhez. A kisebbik Sinterit Lisa-t és a nagyobb munkaterű Sinterit Lisa Pro-t is nyílt rendszer jellemzi: a Sinterit nyomtatókat a gyártói alapanyagokon túl bármilyen por anyaggal használhatjuk, a Sinterit Studio Advanced verziója részletes hozzáférést nyújt a nyomtatási paraméterekhez, hogy a külső anyagra szabhassuk a folyamatot. A Sinterit emellett élen jár az alapanyag frissítési ráta leszorításában, az egyik legelterjedtebben használt anyag, a PA12 -ben 26%-ra tudták csökkenteni a visszamaradó porhoz keverendő friss alapanyag arányát.

A jelenlegi Sinterit SLS nyomtatók népszerűségének egyik gátja a viszonylag kicsi munkatér (max. 110x160x245 mm) és a nyomtatási sebesség, amelyet jelentősen lassít, hogy a lézert egy az FFF nyomtatókhoz hasonló XY mechanika mozgatja. Emellett azonban az alacsonyabb beszerzési ár, a már sok éves tapasztalat, a számos telepített, működő rendszer, a gyors és könnyű alapanyagcsere és a nyílt és széles alapanyagválaszték az ő megoldásuk mellett szól. A bekerülési költségek alacsonyan tartásához a többféle utómunka állomás is hozzájárul: egyszerű porszűrő szita berendezéssel is indulhatunk, de választhatjuk a Sinterit PHS kompakt utómunka állomást is. Kínálatuk emellett tartalmaz egy homokfúvót is, amely a kész alkatrészek felületi tisztítására, koptatására szolgál.

Asztali és benchtop SLS: Formlabs Fuse 1 SLS nyomtató

A Formlabs a Form Fuse 1-gyel azt helyezte fókuszba, hogy az ipari megoldásokkal egyenértékű, gyors, pontos és intuitív ’benchtop’ SLS nyomtatási megoldást és kiváló ismétlőképességet kínáljon. A Fuse 1 magas minőségű gyártással, kis helyigénnyel, egyszerű, gyors munkafolyamattal és az ipari gépek árának töredékével új kategóriát teremt a szelektív lézerszinterező berendezések között.

Az újdonságnak számító Formlabs Fuse 1 SLS nyomtató egy lézerrel dolgozik az ipari gépekhez mérten kisebb munkatérben (165x165x300 mm), amely kevesebb fűtést igényel. Az alacsonyabb energiaigény azt is jelenti, hogy nincs szükség speciális áramellátásra sem a Sinterit gépek, sem a Fuse 1 üzemeltetéséhez. A Fuse 1 kifejezett előnye azonban, hogy egyrészt cserélhető nyomtatókamrával, másrészt galvo lézerrel dolgozik, amely jelentősen gyorsabb gyártást tesz lehetővé. Az intuitív folyamathoz jelentősen hozzájárul a nyomatok learatását, a por visszanyerését, tárolását és frissítését segítő Fuse Sift munkaállomás.

A Fuse 1 a legjobb nyomatminőség elérése érdekében úgynevezett ’Surface Armor’ technológiát alkalmaz: a gyártott alkatrészek köré egy finom, részlegesen szinterezett burkot nyomtat, amely az egyenletes hőmérséklet biztosításával hozzájárul az alkatrészek alaktartásához, a konzisztens műszaki jellemzőkhöz és finom felületi minőségéhez.

A Fuse 1 legfőbb előnyei tehát a kompakt, intuitív rendszer, a gyors gyártási folyamat és az ipari minőségű nyomtatás és ismétlőképesség. A Formlabs emellett a Fuse 1 alapanyag árait is kedvező, alacsony szinten határozta meg. Hátrányának mondható, hogy a Sinterit megoldásaihoz képest 20-50%-kal magasabb árakon elérhető, valamint egyelőre a Sinterit megoldásához képest csak kétféle anyaggal (PA11 és PA12) képes dolgozni, és azok cseréje hosszabb időbe telik a gép tisztításának szükségessége miatt. Mindazonáltal a legtöbb, gyártással foglalkozó SLS nyomtató tulajdonos partnerünk a PA12 anyagot részesíti előnyben a feladatok nagy részéhez, az alapanyagok gyakori cseréje inkább az oktatás és kutatás területén jellemző.

| Sinterit Lisa Pro SLS nyomtató rendszer | Fuse 1 SLS nyomtató rendszer | Hagyományos ipari SLS nyomtató rendszerek | |

| Ár | ~18 000 EUR+ | ~30 000 EUR+ | ~85 000 EUR+ |

| Nyomtatási térfogat | 110x160x245 mm | 165x165x300 mm | akár 550x550x750 mm |

| Előnyök | Elérhető ár

Kiváló nyomtatminőség Egyszerű munkafolyamat Kompakt kialakítás Nyílt alapanyagrendszer Gyors alapanyagcsere Alacsony karbantartási és üzemeltetési költségek |

Elérhető ár

Kiváló nyomtatminőség Egyszerű munkafolyamat Kompakt kialakítás Nagy termelékenység Surface Armor technológia Alacsony alapanyagköltség Viszonylag nagy munkatér Alacsony karbantartási és üzemeltetési költségek |

Nagy munkatér

Kiváló nyomtatminőség Nagy termelékenység Sokféle elérhető alapanyag |

| Hátrányok | Viszonylag lassú gyártás

Kis munkatér

|

Viszonylag lassú alapanyagcsere

Egyelőre limitált alapanyag választék Iparihoz képest kis munkatér |

Lassú alapanyagcsere

Nagy beruházási költség Magas infrastrukturális költségek Magasabb karbantartási és üzemeltetési költségek Nagy alapterület

|

Az SLS nyomtatás alapanyagai

A szelektív lézerszinterezés legelterjedtebb alapanyaga a nylon, egy sokoldalú műszaki hőre lágyuló műanyag, amely funkcionális prototípusok, komplex, tartós alkatrészek és végtermékek gyártására is ideális. A szelektív lézerszinterezéssel gyártott nylon alkatrészek erősek, merevek, tartósak, ütés- és kopásállóak. A nylon emellett ellenáll az UV-nak, fénynek, hőnek, párának, számos vegyszernek és a víznek is.

SLS nyomtatással készült alkatrészek

A legelterjedtebb felhasználású poliamidokat véve a Nyon 12 egy sokoldalú, általános felhasználású alapanyag, amely funkcionális prototípusok, beépíthető, komplex összeállítások és ellenálló alkatrészek gyártásához is bevethető. A Nylon 11 nagyobb hajlékonysággal, ütésállósággal és a kopásnak és elhasználódásnak való kiemelkedő ellenállással tovább bővíti a lehetőségeket. A nylon anyagokkal funkcionális pántok, bepattanó kötések és egyéb mechanikus csatlakozások is könnyen nyomtathatók.

| Nylon 12 | Nylon 11 | |

| Végső szakítószilárdság | 50 MPa | 49 MPa |

| Tensile modulus | 1850 MPa | 1573 MPa |

| Megnyúlás törés esetén (X/Y) | 11% | 40% |

| Notched IZOD | 32 J/m | 71 J/m |

| HDT hőmérséklet @ 0.45 MPa | 171 °C | 182 °C |

A Nylon 11 és 12 anyagok egykomponensű porok, de néhány SLS nyomtató többkomponensű porokkal, például alumínium-nylon, karbon-nylon vagy üveg-nylon kompozitokkal is képes dolgozni.

Az SLS nyomtatás munkafolyamata

- Tervezés és fájlelőkészítés

A nyomtatandó 3D modellek készülhetnek 3D modellezéssel vagy 3D szkenneléssel. A modelleket mesh felülethálóként, általában .stl vagy .obj formátumban szükséges exportálni, hogy a nyomtató előkészítő szoftvere kezelni tudja. Minden SLS nyomtató saját előkészítő szoftverrel érkezik, amelyben meg kell adnunk a nyomtatási paramétereket és el kell rendeznünk a gyártandó alkatrészeket a munkatérben.

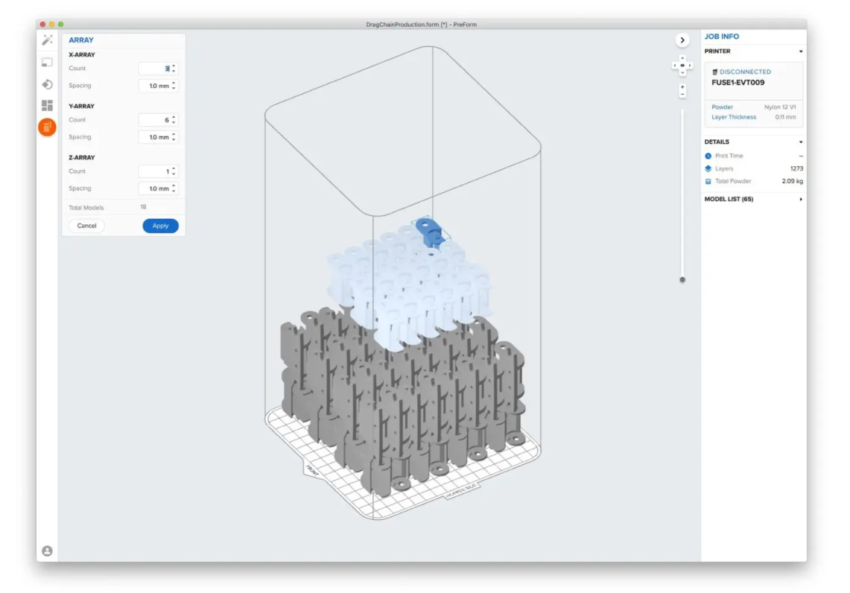

A Fuse 1 szeletelő szoftvere, a Form 3 nyomtatókat is kezelő Preform (innen ingyenesen letölthető) egyszerű duplikációval és több modell automata orientációjával és elrendezésével segíti a munkatér hatékony kihasználását.

Formlabs Preform előkészítő szoftver

- A nyomtató felkészítése

A különböző SLS nyomtató rendszerek kicsit más-más felkészítést igényelnek. Az új, benchtop megoldások, így a Fuse 1 és Sinterit Lisa nyomtatók felkészítése rövid időt vesz igénybe.

Sinterit Lisa Pro nyomtató felkészítése és nyomtatás - SLS nyomtatás

Az SLS nyomtatási folyamatok néhány órától akár 2-3 napig is eltarthatnak a munkatér kihasználtságától és a tárgyak geometriájától függően. A nyomtatási időhöz a munkatér felfűtése, illetve a gyártás végén a munkatér lehűléséhez szükséges idő is nagyban hozzájárul. Mivel a hűlési idő akár a nyomtatási idő felével is felérhet, így a Fuse 1 esetében nagy előny a cserélhető munkatér. A Fuse 1 feltöltött munkatere így a gépen kívül folytathatja a lehűlést, amíg a nyomtató egy friss kamrával már a következő sorozaton dolgozhat. - Utómunka

A szelektív lézerszinterezéssel gyártott alkatrészek utómunkája könnyen, hatékonyan csoportosítható és minimális manuális munkát igényel a nehezen eltávolítható támaszok hiányának köszönhetően.

A nyomtatás befejezte után az alkatrészeket ki kell „régészkedni” a munkateret feltöltő porból, és megtisztítani a felületüket a maradéktól. Ehhez sűrített levegőt vagy valamilyen koptatót, például homokfúvót szoktak használni.

SLS nyomtatások tisztítása

A visszamaradt port az újra felhasználás előtt szűrni és friss porral keverni szükséges. Az alapanyag újrahasznosításának lehetősége teszi az SLS nyomtatást az egyik legkevesebb hulladékkal járó gyártófolyamattá.

Az alkatrészek tisztítás után egyből használhatók, vagy további felületkezelési eljárásoknak, így koptatásnak, lakkozásnak, festésnek, vízzáró bevonásnak vagy például galvanizálásnak is alá lehet őket vetni a felhasználási céltól függően.

Mikor válasszuk az SLS nyomtatást?

Formai szabadság, összetett geometriák gyártása

A legtöbb, elérhető 3D nyomtatási technológia és nyomtató speciális támaszstruktúrák építését igényli, amely mind a gyártási folyamatot, mind az utómunkát megnyújtja. SLS nyomtatásnál erre nincs szükség, mivel a por kitölti az alkatrészeket alátámasztó és a közöttük lévő teret, így akármilyen összetett, akár bennszülött és mozgó alkatrészeket is ugyanolyan egyszerűséggel gyárthatunk, mint kevésbé komplex modelleket. Szelektív lézerszinterezéssel olyan geometriák is gyárthatók, amelyek hagyományos eljárással nem, de más 3D nyomtatási technológiákkal is nehezen készíthetők el, például ilyenek a generatív tervezéssel készülő komplex és könnyű rácsszerkezetek is.

Noha egyelőre a prototipizáláshoz készült modellek is a végső gyártó eljárás képességei szerint készülnek, az SLS nyomtatásban benne van a lehetőség, hogy végtermékek gyártásának életképes, gyors módszerévé váljon, ezáltal új mérnöki és tervezői szabadságot indítson útjára. A hagyományos eljárással korábban csak nagyon drágán gyártható alkatrészek költséghatékonyan nyomtathatók az SLS gépekkel, emellett a komplex, korábban egyben gyárthatatlan összeállítások egy darabban nyomtatása csökkenti a szerelési időt és a gyengébb kötési pontok számát is.

Nagy termelékenység, kisszériás gyártás SLS nyomtatással

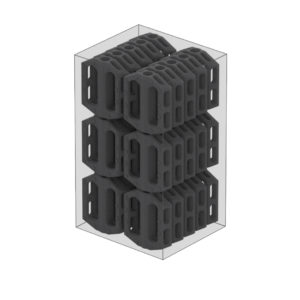

Az SLS 3D nyomtatás a leggyorsabb additív gyártástechnológia funkcionális prototípusok és végtermékek kis szériáinak, vagy sok egyedi darabjának gyártására. A galvo lézerrel történő porolvasztás sokkal gyorsabb eljárás, mint például az FFF gépek műanyagszál olvasztással járó építkezése. A termelékenységhez az is hozzájárul, hogy a teljes munkatér feltölthető a gyártásra szánt alkatrészekkel nemcsak XY, de Z irányban is.

SLS nyomtató munkaterének kitöltése

Bár még egy benchtop SLS nyomtató is viszonylag nagy kezdeti befektetést igényel, jó kihasználtság mellett gyorsan képes visszahozni az árát. Jelenleg sok vállalkozás – noha az FFF és SLA eljárással szemben preferálja az SLS nyomtatás minőségét – az ipari SLS gépek magas ára miatt mégsem ruházott be saját berendezésre, hanem inkább kiszervezi az SLS nyomtatási feladatokat. A kiszervezés azonban inkább csak akkor javasolt, ha ritkák a nyomtatási feladatok, hiszen az additív gyártás egyik legnagyobb előnye a tradicionális gyártóeljárásokkal szemben a gyorsasága, amely gyorsan elpárolog, ha heteket kell várni egy szolgáltató teljesítésére és a szállításra.

Erős alapanyagok, funkcionális alkatrészek

A szelektív lézerszinterezés egyik nagy előnye a funkcionális, végfelhasználásra alkalmas, változatos nylon alapanyagokban rejlik. A lézerszinterezett poliamid alkatrészek tömörsége és műszaki adatai megközelítik a hagyományos eljárásokkal, például fröccsöntéssel készült párjaikat.

Versenyképes darabköltség

A darabköltsége kalkulációjához általában a gyártó berendezés amortizációja, az alapanyag és munkaerőköltség is hozzájárul.

- A berendezés költsége: Minél több alkatrész gyártására képes az élettartama során egy berendezés, annál kisebb mértékben járul hozzá a beszerzési ár az elkészült alkatrészek darabköltségéhez. Ebből következően a nagyobb termelékenység kevesebb költséget jelent egy-egy alkatrész gyártására vetítve. A galvo lézer sebessége, a munkatér kihasználhatósága, a cserélhető munkatér és az egyszerűsített utómunka mind hozzájárul ahhoz, hogy a szelektív lézerszinterezés a legtermelékenyebb additív gyártástechnológiának számítson.

- Alapanyag: A nylon egy elterjedt, nagy mennyiségben gyártott termoplasztikus alapanyag, amely emiatt alacsony áron elérhető. Az SLS nyomtatás során nincs szükség támaszok gyártása, a visszamaradt alapanyag pedig újra felhasználható, ami mind hozzájárul az alacsony költségekhez.

- Munkaerő: Sok 3D nyomtatási megoldásnak az utómunka munkaerőigénye jelenti az Achilles-sarkát. Az SLS nyomtatás viszonylag egyszerű előkészítő és utómunka folyamatot biztosít.

Az SLS nyotmatás ideális kisszériás sorozatok gyártásához

Rövidülő termékfejlesztés, gyorsabb piacra lépés

Az SLS nyomtatók lehetővé teszik a prototípusok költséghatékony és gyors gyártását már a tervezés korai szakaszaiban, miközben később a végtermék hatékony, termelékeny gyártására is képesek. A szelektív lézerszinterezéssel készült alkatrészek átfogó, funkcionális tesztekre alkalmasak, vagy pótalkatrészként is működhetnek, amelyeket igény szerint gyártva biztosíthatunk a megrendelők számára.

A poszt fő forrásaként a formlabs.com szolgált.

Ismerje meg a FreeDee által forgalmazott asztali és benchtop SLS nyomtatókat!

Az általunk forgalmazott SLS nyomtatók személyesen megtekinthetők, rengeteg nyomtatási mintát is tudunk mutatni, de a berendezések természetesen saját 3D modellel tesztelhetők.

Ismerje meg jobban a Formlabs Fuse 1 SLS nyomtatót >>

Rendeljen tőlünk díjmentes, a Fuse 1 SLS nyomtatóval készült mintát ezen a linken >>

Ismerje meg jobban a Sinterit SLS nyomtatókat >>

Amennyiben az Ön munkafolyamataiba legjobban illeszkedő 3D nyomtatót keresi és kérdései merültek fel, keressen minket bizalommal! Partnereink példáira és saját tapasztalatainkra, szakmai tudásunkra építve örömmel segítünk díjmentes és minden kötelezettségtől mentes konzultáció keretében kiválasztani az Ön számára legnagyobb hozzáadott értéket képviselő berendezés(eke)t.