A 3D fémnyomtatás módszerei

A fémnyomtatás alapvető építőköve a fémpor. Habár nyers állapotában kezelése nehézkes és veszélyes, egyedi tulajdonságai miatt mégis ez a legkedveltebb fém kiindulási alapanyag. A fém 3D nyomtatók nagy többsége fémport használ, ezért a fémnyomtatók közötti különbség leginkább abban rejlik, hogyan kezelik a fémport és, hogy építenek belőle alkatrészeket. Az eljárások változatosak, némelyik nagy energiájú lézereket használ a porszemcsék egymáshoz kötéséhez, és van szálhúzásos eljárás is, ahol a szál valamilyen mátrix anyag és fémpor kombinációja. Ebben a cikkben a leggyakrabban használt technológiákat mutatjuk be.

Kattintson a képre a fémnyomtatási technológiákat áttekintő, letölthető tanulmányhoz!

Tisztán por alapú fémnyomtatás

Az ilyen típusú fémnyomtatók egy vékony réteg port terítenek szét egyenletesen az építő tálcára és a porrétegben megolvasztják a nyomtatandó modell keresztmetszetének megfelelő területeket. A por megolvasztása történhet nagy erejű lézerrel vagy elektron sugárral.

Selective Laser Melting (SLM) – Szelektív lézeres olvasztás

Más nevei: Direct Metal Laser Sintering (DMLS), Selective Laser Sintering (szelektív lézerszinterezés, SLS), Direct Metal Printing (DMP), Laser Powder Bed Fusion (LPBF)

Ez a leggyakoribb por alapú fémnyomtatási eljárás. A technológiát az SLM Solutions, illetve ma már Nikon SLM Solutions fémnyomtató gyártó vállalat fejlesztette ki és róluk is nevezték el. A Nikon SLM Solutions vállalat azóta is a fémnyomtató additív gyártástechnológiák úttörőjeként az ipari fém 3D nyomtatók vezető szállítója.

Az SLM 3D nyomtatók egy vagy több nagy energiájú lézersugárral olvasztják össze a nyomtatandó alkatrészek rétegeit. A nyomtatás után a kezelő eltávolítja a kinyomtatott alkatrészt (vagy alkatrészeket) az építő tálcáról és utókezeli azokat. Ez a technológia ma a legelterjedtebb ipari fémnyomtatási eljárás, a többi technológiát általában ehhez hasonlítva értékelik. Az SLM nyomtatott fém alkatrészekre tömör, izotróp belső szerkezet és nagy precizitás jellemző, ideális olyan komplex alkatrészek előállítására, amelyek a hagyományos forgácsolási technológiákkal nem vagy csak nehezen előállíthatók. A felhasználási területek nagyon változatosak, használják fogászatban és egyéb egészségügyi alkalmazásokban, de a légiközlekedés iparágában is. A gyártható méret 100 x 100 x 100 mm és 800 x 500 x 400 mm között mozog. A nyomtatási sebesség közepes. A nyomtátás pontossága a lézersugarak számától, szélességétől és a rétegvastagságtól függ.

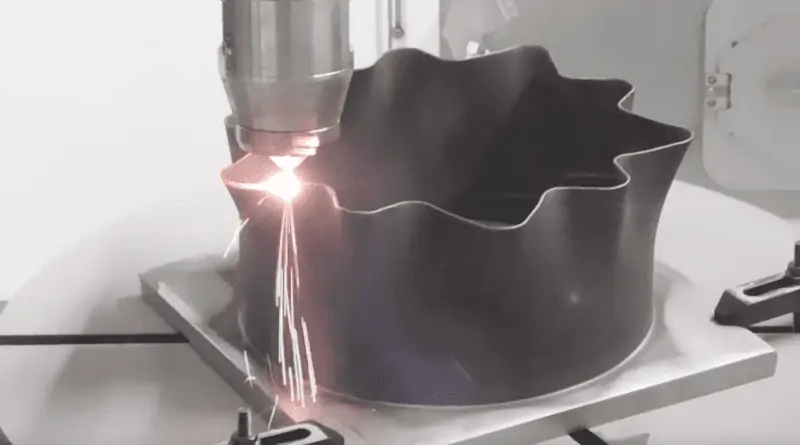

SLM 3d nyomtató munkatere működés közben

Ezeknek a gépeknek a felhasználhatóságát elsősorban az üzemi területtel szemben támasztott komoly követelmények és az utómunkálás nehézségei korlátozzák. Az SLM fémnyomtatókat csak is képzett szakemberek üzemeltethetik. Az eljárás bonyolultságából adódóan az alkatrészeket gyakran módosítgatni kell és többször kinyomtatni a legmegfelelőbb eredmény elérése érdekében. Az elkészült alkatrészek utómunkálási igényei nagyok és szükséges őket hőkezelni is. Továbbá a fémpor, amit ezek a berendezések használnak rendkívül veszélyes és drága. A legtöbb SLM nyomtató állomás költsége telepítéssel együtt megközelíti az egymillió Eurót.

Electron Beam Melting (EBM) – Elektronsugaras olvasztás

Az EBM fémnyomtatók lézersugár helyett elektronsugárral olvasztják meg a fémport. A GE Additive az egyetlen olyan cég, ami elektronsugaras fémnyomtatókat gyárt. A technológia pontossága az SLM változathoz képest alacsonyabb, de a gyártás folyamata összességében gyorsabb nagyobb tárgyak esetén. Az EBM és SLM nyomtatók felhasználási területe, telepítési és üzemeltetési költsége közel azonos.

Direct Energy Deposition (DED)

A DED fémnyomtatás technológia esetén az alapanyag adagolás és annak hevítése egy helyen történik, egy nyomtató fejben. A kapott alkatrészek minősége nagyon hasonlít az SLM vagy EBM technológiával készültekéhez.

Powder DED – Poros változat, más néven porfújásos

Más nevei: Laser Material Deposition (LMD), Blown Powder

Az SLM nyomtatás közeli rokona, a különbség, hogy itt nem az építő tálcán teríti el egyenletesen a fémport a nyomtató, hanem egy nyomtatófejből fújja azt a tárgyra, a fújás mellett a fejen lévő lézer azonnal megolvasztja a fémport. Mivel mindkét eljárás (SLM és Powder DED) lézert használ a fémpor olvasztásához, a kapott alkatrészek minősége ezért nagyon hasonló. A legfontosabb különbség, hogy a Powder DED gépek használhatóak nem nyomtatott alkatrészek javítására (anyag pótlására) is, köszönhetően a különleges anyag adagolásnak. Az elérhető anyagok, telepítési és üzemeltetés költségek, illetve az utómunka szükségletek közel azonosak az SLM nyomtatókéval.

DED 3D fémnyomtatás kettős célú nyomtatófejjel

Wire DED – Huzalos fémnyomtatás

Más nevei: Electron Beam Additive Manufacturing, EBAM

A Wire DED nyomtatók nagyban hasonlítanak a porfújásos DED nyomtatókhoz, por helyett azonban fémszállal dolgoznak. A fémszálat itt is lézer olvasztja meg. Elsősorban nagyméretű (5 x 1 x 1 m) és gyorsabb fémnyomtatási feladatokhoz használják. Az alkatrészek nagyobbak, és gyorsabban készülnek el, azonban kevésbé pontosak a korábban felsorolt eljárásokhoz képest. Ezek a nyomtatók több millió Euróba kerülnek, és rendkívül ritkák, azaz rendkívül drágák voltak, ugyanis mostanra a 2019-ben alapított Meltio 3D már 100 000 EUR nagyságrendi közelségbe hozta ezt a fémnyomtatási technológiát is, noha jóval kisebb munkatérben, mint a fentebb említett paraméterek. A Meltio 3D megoldása önálló 3D nyomtatóként, de robotkarra vagy CNC gépbe szerelhető fejegységként is elérhető. További előnye, hogy képes többféle fémhuzalt ötvözni, valamint nemcsak fémhuzalos, de poros gyártásra is fejlesztik.

Binder Jetting – Kötőanyag-sugaras építés

A Binder Jetting fémnyomtatás egy nagyformátumú és megbízható eljárás, ami talán helyettesíteni tudja a jövőben a csak poros eljárásokon alapuló fémnyomtatókat. Ez a technológia nagyot fejlődött az utóbbi két évben, a kezdeti egy gyártó után ma már számos cég kínál ilyen eljárással dolgozó nyomtatókat, köztük vezető piaci szereplők is. Sebessége és tervezhetősége miatt talán ez lesz az a technológia, ami igazán termelékeny gyártási eljárássá emeli a fémnyomtatást.

Ezek a nyomtatók a hagyományos papírra történő 2D nyomtatásból származó fúvókás technológiát is használják. Először a gép egyenletesen fémport terít szét az építőtálcán. Olvasztás helyett itt azonban a 2D nyomtatóknál is használt fúvókák polimert fecskendeznek a nyomtatandó alkatrész keresztmetszetének megfelelő területre, finoman összefogva ezzel a fémport. A művelet rétegről rétegre ismétlődik, amíg fel nem épül a munkadarab.

Binder Jetting fémnyomtató

A Binder Jettinggel készült alkatrészeket utókezelni kell, jelen esetben ezt szinterezésnek hívják, és ez a művelet gondoskodik arról, hogy teljesen fém alkatrészeket kapjunk. A nyomtatott alkatrészt annak olvadási hőmérsékletének közelébe hevítik egy kemencében, a kötőanyag elég, a megmaradt egymáshoz kötött fémpor részecskék alkotják az immáron tisztán fém alkatrészeket. A szinterezést lehet adagokban végezni, ami azt jelenti, hogy az utómunkálás nem befolyásolja jelentősen a termelékenységet.

A Binder Jettingnek két fő előnye van a hagyományos SLM nyomtatókhoz képest. Az első előny, hogy a Binder Jetting berendezések jelentősen gyorsabbak, mivel egyszerre akár több polimer fúvókával tudnak dolgozni. A másik fő előny, hogy ezek a gépek a teljes munkateret az SLS nyomtatókhoz hasonlatosan kihasználva egyszerre sok alkatrészt tudnak elkészíteni. Az elkészült alkatrészeket ezután egy megfelelő méretű kemencében akár egyszerre is lehet szinterezni, nagyban meggyorsítva ezzel a gyártási folyamatot. Mindezek következtében a Binder Jetting egy kifejezetten gyors eljárásnak mondható, a gyorsaságnak azonban ára van, jelenleg ezek a gépek több millió Euróba kerülnek.

Bound Powder Extrusion (BPE) – Kötött por alapú extrudálás, építés

Más nevei: Atomic Diffusion Additive Manufacturing, Bound Powder Deposition

A BPE gépek a fémnyomtatás izgalmas, új jövevényei. Az összes korábban említett típustól eltérően a BPE berendezések alapanyaga viasszal és polimerrel kötött fémpor. Ez az alapanyag sokkal biztonságosabban és könnyebben kezelhető a tiszta fémpornál. A BPE gépek alapanyaga kiszerelésében az FDM/FFF nyomtatók „filament” alapanyagához hasonlít, és maga a nyomtatási folyamat is az FDM/FFF nyomtatók működési elve szerint történik.

Az ezzel a szálhúzásos eljárással nyomtatott nyers alkatrészeket „zöld” alkatrészeknek hívjuk, ebben a fázisban még az alkatrészek a viasszal és polimerrel kötött, egyenletesen eloszló fémporból állnak. Nyomtatás után az alkatrészeknek két fő utómunka fázison kell átesniük. Első lépésben a polimert és a viaszt ki kell mosni az alkatrészekből egy erre kialakított speciális munkaállomáson, ezután az alkatrészeket szinterezni kell lényegében ugyanúgy, mint a Binder Jetting technológiával készült alkatrészeket. Szinterezés után az alkatrészek zsugorodnak, a kioldott viasz és polimer mennyiségének megfelelően. A megfelelő felületi minőségek eléréséhez előfordulhat, hogy az alkatrészeket polírozni kell.

A Metal X rendszer egy fém 3D nyomtató, egy mosó és egy szinterező munkaállomásból áll össze.

Mivel ez egy „filament” alapú nyomtatás, ezért a geometriai kötöttségek is nagyon hasonlóak az FDM/FFF nyomtatók kötöttségeihez. A BPE nyomtatás legnagyobb előnye, hogy a rendszer nem használ szabad fémport, az infrastrukturális környezet kialakítása jelentősen olcsóbb a korábban felsorolt fémnyomtató típusokhoz képest. A BPE rendszerek teljes beszerzési és üzembe állítási költsége hozzávetőlegesen a korábban felsorolt technológiák költségének 1/5 –e. ( kb. 50.000.000 – 90.000.000 Ft)

A FreeDee Printing Solutions által forgalmazott Markforged Metal X fémnyomtató is a fentebb leírt BPE technológiát használja. Ha kiváncsi, hogy az FFF fémnyomtatás, köztük a Markforged ADAM technológiája hatékonyan illeszkedne-e a munkafolyamatiba, kattintson a lenti képre és töltse le a Markforged FFF fémnyomtatási útmutatóját!

Az eredeti cikk a Markforged tudástárában jelent meg.