Nyomtatott gépalkatrészek a zökkenőmentes gyártásért

A Continental Powertrain divíziójából 2019-ben létrejött Vitesco Technologies úttörő szerepet tölt be a járművek hajtásláncainak elektromosításában. Fejlesztéseik egy részét -vezérlő egységeket, generátorokat és aktuátorokat – Debrecenben gyártják. A hazai telephelyen a minden nappal egyre hatékonyabb termelésért dolgozó folyamatmérnökök munkáját UltiMaker és Markforged 3D nyomtatók támogatják, amelyeket főként egyedi gépalkatrészek és támogató alkatrészek gyártására használnak.

A Vitesco Technologies a fenntartható mobilitást szolgáló modern hajtástechnológiák vezető nemzetközi fejlesztője és gyártója. A termékportfólió elektromos hajtásokat, elektronikus vezérléseket, érzékelőket és működtetőket, valamint kipufogógáz-utókezelési megoldásokat tartalmaz. Magyarországon Debrecenben található a Vitesco Technologies modern telephelye, ahol a fenti fejlesztések számos komponensének – váltó vezérlők, starter generátorok és átalakítók – összeszerelése történik. Az autóipari beszállító termékei megtalálhatók a legnagyobb európai autógyártók modelljeiben.

A gyárterületen balra starter generátorok és átalakítók, jobbra váltóvezérlők készülnek.

Termékek a Vitesco Technologies debreceni gyárából

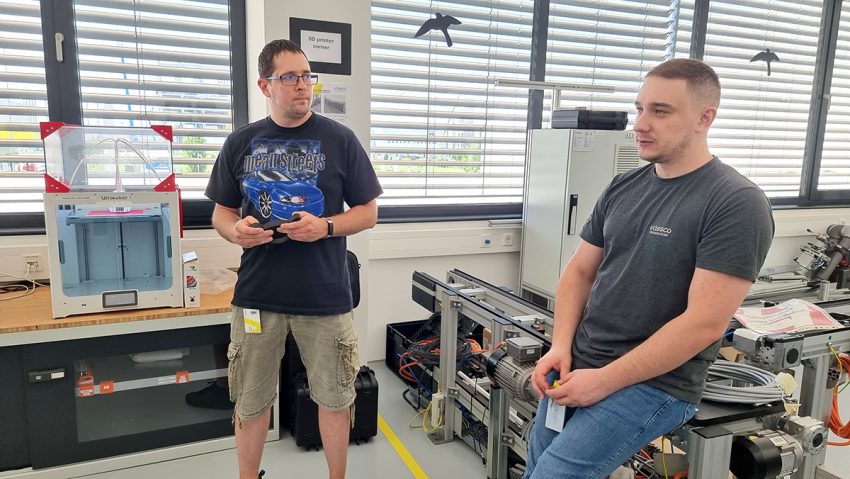

Első UltiMaker 3D nyomtatójuk beszerzésére sok évvel ezelőtt, még a Continental színei alatt került sor. Az igények azóta alátámasztották egy újabb UltiMaker S5, majd egy folyamatos szálerősítésre képes Markforged Mark Two kompozit nyomtató beszerzését is. Az asztali 3D nyomtatók kivétel nélkül megfeleltek az alkalmazási céloknak, megtérülésüket pedig 6-8 hónapra becsülték. 3D nyomtatási tapasztalataikról a digitalizációs projektekkel és automatizálással foglalkozó Szabó Péter, Ipar 4.0 folyamatmérnök és Nagy Gergő, alkatrésztervező mérnök meséltek a FreeDee csapatának.

Nagy Gergő és Szabó Péter, Vitesco Technologies Hungary Kft. (balról jobbra)

„A 3D nyomtatóink egytől-egyig szinte teljes, 80-90%-os kihasználtsággal működnek.” – mesélte Szabó Péter.

Markforged és UltiMaker 3D nyomtatók a debreceni Vitesco Technologies gyárban

Nyomtatott támogató és gépalkatrészek

Az első 3D nyomtató beszerzését az egyedi robotmegfogók gyorsabb és költséghatékonyabb házon belüli előállításának lehetősége indította el, majd az alkalmazási kör innen bővült tovább. A mérnökök 3D nyomtatásainak egyik nagy csoportját az irodai és gyártási területre kerülő támogató alkatrészek teszik ki, amelyek a L.E.A.N. lean folyamatokat segítenek fenntartani. Emellett közvetlen a termékekkel érintkező alkatrészeket, megfogókat és karbantartási célú pótalkatrészeket is nyomtatnak.

Példa támogató alkatrészre: raktári tablet készülék felfogató alkatrésze egy tartókarra való rögzítéshez

Leváltott korábbi lemezalkatrészek; tartók és adagolók a gyártásban használt eszközökre

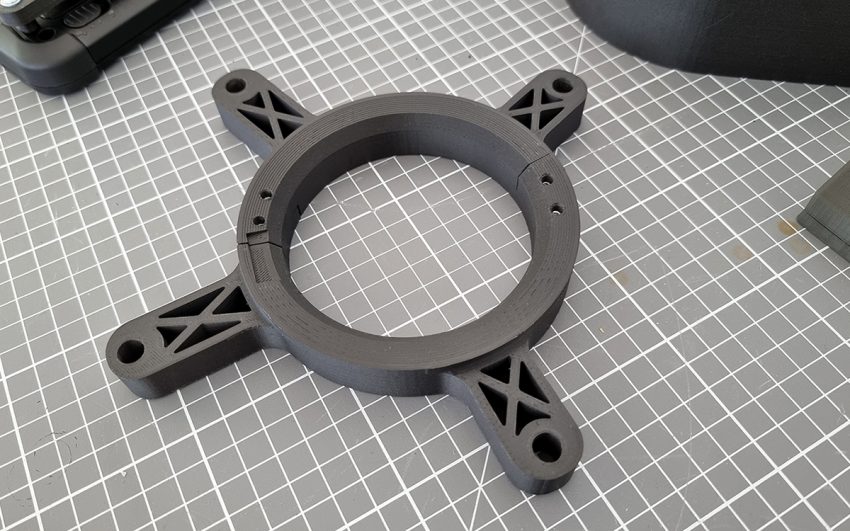

Az egyedi célgépekben ma már a legtöbb esetben találhatók 3D nyomtatott műanyag, kompozit és ritkábban akár fémalkatrészek is. A debreceni Vitesco Technologies gyárban épp az ébresztette fel a folyamatos szálerősítéses kompozit nyomtatás (CFF) iránti igényt, amikor egy ilyen, külső beszállítótól származó nyomtatott gépalkatrész elvetemedett, majd eltörött. Az alkatrész pótlására mindössze 2 órát kapott a csapat, hogy jelentős veszteségeket kerülhessenek el, miközben a törött darab 3D terve sem állt akkor még a rendelkezésükre. A problémát – köszönhetően a megfelelő nyomtató berendezésnek – sikerült megoldani.

„A Markforged kompozit nyomtatónk rettentő pontos, nagyon szeretünk vele dolgozni, ráadásul a felhő alapú szoftver még gyorsabbá és kényelmesebbé teszi vele a munkát.” – mondta Szabó Péter.

Folyamatos szálerősítéssel felvértezett kompozit rögzítőelem

Mostanra lehetőleg csak teljeskörű 3D modellel együtt szereznek be új gyártóberendezéseket, mivel azok digitális ikreit szimulációs környezetben használják. Ennek a további előnye, hogy a 3D modell birtokában a fentihez hasonló esetekben additív gyártással a helyszínen tudják pótolni a meghibásodott gépalkatrészeket a lehető legkisebb átfutási idővel.

Gyakran nyomtatnak egyedi robotkar megfogókat a standard elemek leváltására

Mivel elektronikai egységeket állítanak elő, ezért a gyártásba kerülő alkatrészeket általában ESD védelmet biztosító anyagból gyártják. Az UltiMaker S5 nyomtatókon elsődlegesen 3DXTECH ESD PETG nyomtatószállal gyártanak, míg a Mark Two-n a Markforged Onyx anyag (darabolt szénnel töltött PA6) ESD változatát használják mátrix anyagnak. A legnagyobb terhelést kapó alkatrészeket, gyártási segédeszközöket, robotmegfogókat és befogó készülékeket folyamatos karbon- vagy kevlárszál erősítéssel is felvértezik.

Ha érdeklik a gyártósorok termelékenységét támogató, legjobb 3D nyomtatás alkalmazási példák, töltse le a témát körbejáró e-könyvet ezen a linken!

Tervek a jövőre nézve

Az additív gyártástechnológiák jövőjére nézve a fémnyomtatás fejlődésében és csökkenő költségeiben látják a legnagyobb alkalmazási potenciált. Addig is a 3D labort a közeljövőben kézi 3D szkennerrel tervezik bővíteni részben pont azért, hogy a dokumentáció nélküli gépek, pótlandó gépelemek visszamodellezését megkönnyítsék. Emellett a minőség-ellenőrzés területén is szeretnék bevetni a kézi 3D szkennelést, ahol jelenleg a GOM telepített megoldásaira támaszkodnak. A 3D nyomtatás egyébként a Debreceni Egyetemmel szervezett duális képzésnek is a részévé vált, amely szintén profitálhat a 3D szkennelésből a jövőben: az oktatás AR/VR moduljait szeretnék a segítségével továbbfejleszteni.

Találja meg az Ön vállalkozása számára legnagyobb értéket biztosító 3D nyomtatót!

Forduljon a FreeDee szakértő csapatához! Próbálja ki, nézze meg az 3D nyomtatókat a FreeDee irodájában, kérjen tőlünk mintát vagy tesztelje saját modellel ezeket a világszerte népszerű berendezéseket!