3D nyomtatás az akkumulátorgyárakban

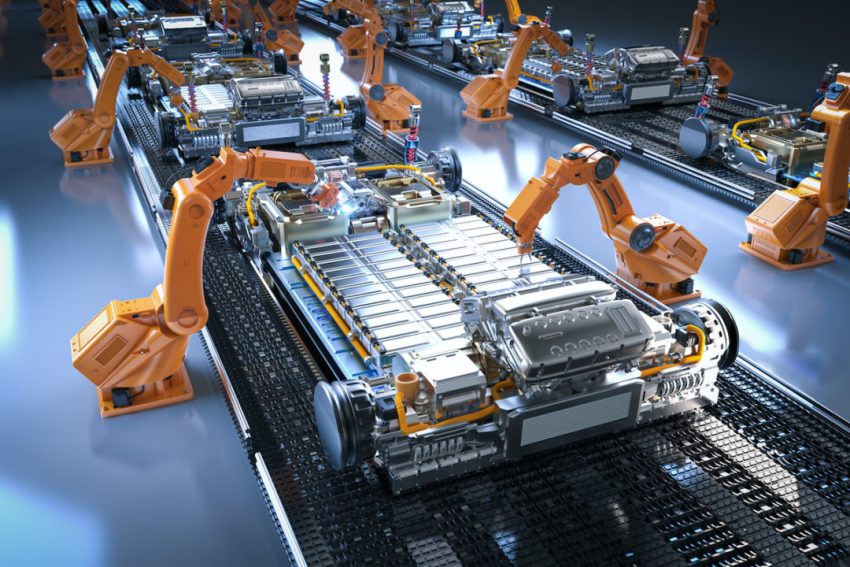

Az egyre hangsúlyosabb környezetvédelmi törekvések és az olyan távlati célok, mint a belső égésű motorok gyártásának betiltása, mind-mind hozzájárulnak az elektromos autózás fokozódó terjedéséhez. Az elektromos autókra való átállás a teljes autóipari beszállító láncot átalakítja, új típusú alkatrészek gyártását követeli meg, miközben egyetlen kiemelt része, az akkumulátor felel gyártási költségeinek körülbelül 30%-áért. A 3D nyomtatás az akkumulátor gyárakban is hozzájárul a hatékonyság növeléséhez, és így az EV gyártáshoz kapcsolódó egyik legnagyobb költség csökkentéséhez.

Az új elektromos járművek globális, éves eladási darabszáma a 2022-es 10,5 millióról 2027-re várhatóan háromszorosára, 2035-re pedig 74,5 millióra nő. Ez a szám várhatóan az összes új eladott jármű harmadát jelenti majd. 2042-re pedig az 50%-ot is túlnőheti az új EV-k aránya. Ahogy a növekvő EV igény új típusú alkatrész igényekbe torkollik, az OEM-eknek is alkalmazkodniuk kell, ráadásul rugalmasan skálázható módon, hogy együtt tudjanak nőni az EV-k iránti kereslettel, és adaptálódni a folyamatos fejlesztésekkel járó változásokhoz.

A házon belüli 3D nyomtatás jól skálázható technológia, ami képes növelni az új gyártósorok hatékonyságát, rugalmasságát és termelékenységét. Mivel az akkumulátor és annak gyártása az elektromos járművek előállításának egyik legnagyobb költsége, ezért a gyártásuk folyamatainak optimalizálása szemmel látható összegekben mérhető spórolást eredményez. Ez közvetve is növeli a gyár versenyképességét, mivel a megspórolt összegek visszafordíthatók K+F-be a még nagyobb hatótávok és gyorsabb töltési ciklusok elérésének érdekében.

Akkumulátorok 3D nyomtatása

Egy lazán ide kapcsolódó, speciális, több startupot és már néhány megvalósult, sikeres projektet is maga mögött tudó kutatási terület az akkumulátorok 3D nyomtatással való gyártása. Noha egy hagyományokkal rendelkező iparágban kihívás meghonosítani egy újfajta eljárást, az additív gyártásban megvan a lehetőség, hogy rugalmasságával és zöldebb, hatékonyabb eljárásaival forradalmasítsa az akkumulátorgyártást.

A lítium akkumulátorok az elektromos autók, az okostelefonok és a különféle, viselhető elektronikai eszközök szívei. Az elterjedésük mögött álló előnyök mellett azonban vannak hátrányaik is úgy, mint a gyúlékonyság sérülés esetén vagy a ritka, nehezen hozzáférhető alapanyagok. Részben a lobbanékonyság problémája miatt igyekeznek a gyártók lecserélni a folyékony belső magot tartalmazó lítiumion akkumulátorokat szilárdtest akkumulátorra. A 3D nyomtatott akkumulátorok fejlesztése is ebbe az irányba törekszik.

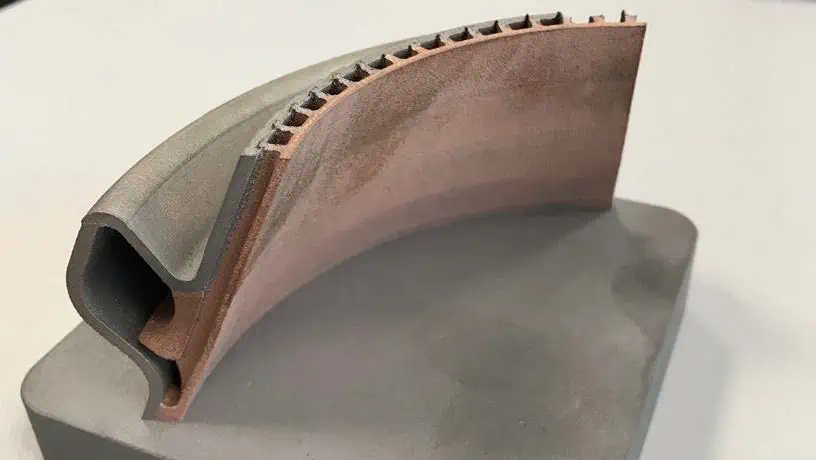

Kísérleti jelleggel már állítottak elő teljes egészében 3D nyomtatással is akkumulátorokat. A Nikon SLM Solutions és a német Fraunhofer Institut közös projektjében porágyas lézerolvasztásos fémnyomtatóval lehetővé vált tiszta, ötvözetlen réz, valamint nikkeles acélötvözetek egyidejű additív gyártása. A rétegről rétegre történő 3D nyomtatással akár még hatékonyabb cellák gyárthatók. Az anód (grafittal bevont réz lemez), a katód (Li-ionokkal bevont alu-lemez), valamint az őket elválasztó polimer szigetelőréteg (átalában PP-PE-PP rétegrenddel) is készülhet additív eljárással, csökkentve a laminálás és összeszerelés során a bevonatok sérülésének és repedésének kockázatát.

Fémnyomtatás többféle anyag kombinálásával

A 3D nyomtatással készülő akkumulátorok fejlesztőinek várakozásai alapján additív gyártással nemcsak a biztonsági probléma oldható meg, de gyorsabban tölthető, energia-hatékonyabb, kisebb és olcsóbb tárolók gyárthatók. A 3D nyomtatás azt is lehetővé teszi, hogy a szokásos téglatest vagy henger formák helyett az akkumulátorok geometriáját szabadon a tervezett termék funkciójához lehessen idomítani. Az energiatárolók nyomtatása emellett segíthet spórolni az olyan ritka és nehezen hozzáférhető fémekkel, mint a lítium, a kobalt vagy a mangán az additív eljárásból és a porágyas eljárások egyszerű alapanyag-újrahasznosításából kifolyólag.

3D nyomtatás alkalmazása az elektromos járművek akkumulátor gyártásában

Az elektromos autók értékesítési számainak biztos növekedésében való sziklaszilárd hit nagy hatással van az autógyárakon túl az összes beszállítójukra is. Sorra állnak át a hazai autógyárak is az elektromos hajtásrendszerek gyártására. Emellett az akkumulátorokhoz szükséges speciális fémek csökkenő készletei arra ösztönzik a hozzánk hasonló autógyártó országokat, hogy az akkumulátor gyártást is határon belülre hozzák., ezáltal kivédjék az esetleges ellátási lánc problémákat. Az elmúlt években egymás után érkeztek a bejelentések akkumulátor gyárak létesítéséről Magyarországon is, ami azt mutatja, hogy a jelek szerint igyekezzük kivenni a részünket az átállás piaci lehetőségeiből. Az akkumulátorgyárak számának robbanásszerű növekedése azt is jelenti, hogy a jövőben intenzívebb verseny várható, ami a rugalmasan, agilisan működő és a fejlesztésbe konzisztensen invesztáló szereplőknek fog kedvezni.

A folyamatos fejlesztés kultúrája

Az akkumulátorok hatótávjának növelése és a töltési idő csökkentése folyamatos fejlesztési cél az akkumulátor gyárakban. A szüntelen innováció pedig rugalmasan változtatható és jól skálázható gyártókapacitást igényel, hogy együtt tudjon fejlődni az akkumulátor gyár a technológiával. A gyártósori segédalkatrészek, megfogók, befogók házon belüli nyomtatása felgyorsítja az adaptációt, ami újabb és újabb prototípus alkatrészek gyártását is igényli, amely területen a 3D nyomtatás már kétségtelenül verhetetlen technológiának bizonyult. Ma már elengedhetetlenek a 3D nyomtatók a gyárak fejlesztési részlegein.

A házon belüli 3D nyomtatók gyorsabb iterációkat tesztnek lehetővé, amely rövidebb idő alatt és jobb termékek fejlesztéséhez vezet. Az egyszerű, házon belüli additív gyártás lehetősége emellett egy csomó adminisztrációs tehertől mentesíti a fejlesztőmérnököket, akik így még több figyelmet tudnak szentelni a fő feladatuknak. Emellett a minél diverzifikáltabb belső gyártási kompetencia titoktartási szempontból is fontos az olyan innovatív gyárak számára, ahol a know-how az egyik legnagyobb és legjobban védett üzleti érték.

Kompozit 3D nyomtatással készült robotmegfogó

Markforged Metal X fémnyomtatóval készült tiszta réz gyűjtősín

Adaptáció, rugalmasság, hatékonyság a gyártásban

A frissen létesülő akkumulátorgyárak kétségtelenül magas szinten adaptálják az ipar 4.0 technológiákat, amelyeknek tagja és egyben fontos támogatója az additív gyártás.

Az egymással kommunikáló eszközök, okos, visszajelzést adó gyártósorokon számos szenzort és kapcsolót kell egyéni igények szerint elhelyezni. A célra szabott, egyedi szenzortartók és billentyű kapcsolók házon belüli 3D nyomtatása rendkívül hatékonyan tudja támogatni a MES rendszerek működését, amelyre partnereink közül a hazai Dana Hungary példáját tudjuk felhozni. Az amerikai Dana egyébként tavaly további 36 milliárd forint értékű beruházást jelentett be Győrben, amelyhez kapcsolódóan elektromos meghajtási egységeket és akkumulátorok hűtésére alkalmas termékeket fognak gyártani a meglévő telephelyen.

Az ipar 4.0 gyárakban jellemző automatizált gyártósorok, cobotok és robotok szerszámozása, célra szabása szintén számtalan egyedi alkatrészigényt teremt, legyen szó az összeszerelésről vagy a minőség-ellenőrzési folyamatokról. A legtöbb ilyen egyedi alkatrészt 3D nyomtatással a legcélszerűbb megvalósítani. A nyomtatott eszközök további előnye, hogy könnyen alakíthatók és cserélhetők egyik napról a másikra is, amely jelentősen növeli a gyárak agilitását. A házon belüli additív gyártás által elérhető rugalmasság és napi szinten megvalósuló folyamatfejlesztés jelentősen növeli a versenyképességet. A 3D nyomtatás hatékony gyártósori alkalmazásairól részletesebben, számos példával illusztrálva a linkelt útmutatónkban olvashat.

Nyomtatott szerszámtartó kampók jeladóval a győri Dana Off-Highway gyárban

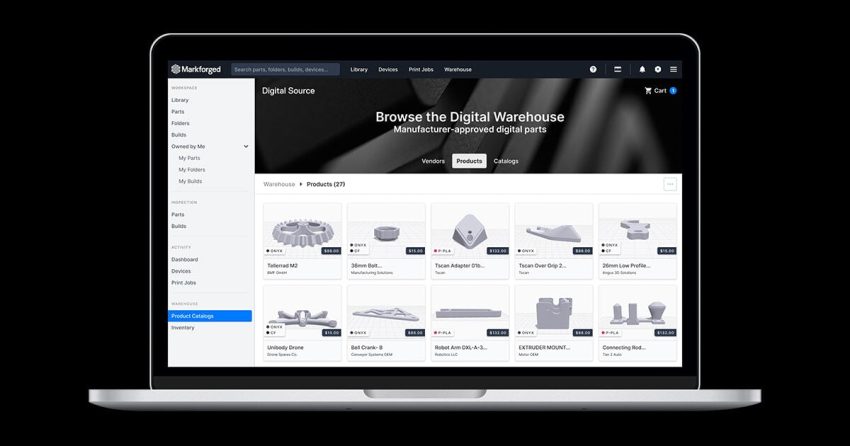

Karbantartás és digitális raktározás

Az additív gyártásnak a termelékenység biztosításában, az uptime maximalizálásában is kulcsszerepe van. ‘Miért nincs még minden karbantartó műhelyben 3D nyomtató?’ – tesszük fel néha a költői kérdést. A karbantartás támogatása additív gyártással ugyanis három fronton is jelentős költségmegtakarítást eredményez. Egyrészt adottak a házon belüli gyártás alacsonyabb előállítási költségei. Másrészt nem várt meghibásodások esetén a gyors, házon belüli additív gyártás csökkenti az ellátási láncoknak való kitettséget és már egyetlen leállás elkerülésével vagy lerövidítésével jelentős veszteségektől menthet meg egy gyárat. Harmadrészt a pót- és kopóalkatrészek digitális tárolása számottevő raktározási költségcsökkenést eredményez.

A Markforged 3D nyomtatás menedzsment szoftvere digitális raktározásra is lehetőséget ad.

Versenyképes akkumulátor gyártás 3D nyomtatással

Összefoglalva, a 3D nyomtatás az akkumulátor gyárakban egy olyan, jól skálázható gyártástechnológia, amely kapacitása könnyen együtt tud nőni a várhatóan egyre növekvő kereslettel. A más típusú gyárakban már bizonyított gyakorlatokhoz hasonlóan a termelékenységet és költséghatékonyságot is jelentősen képes növelni. Segít támogatni az innovációt, egy nyitottabb, rugalmasabb és motiválóbb munkakörnyezetet teremt a termék- és folyamat-fejlesztők számára. Emellett a lean szemléletű, hatékony, automatizált akkumulátor gyártáshoz elkerülhetetlen ipar 4.0 technológiák beállítását is magas szinten támogatja.