3D nyomtatással a megbízható ellátási láncért

A járvány elterjedésével a nagyvállalatok logisztikai folyamatai igen sérülékennyé és kiszámíthatatlanná váltak, ezért az ellátási lánc törékenységének kivédésére a cégek alternatív megoldásokat voltak szükségesek találni. Sokan a választ a házon belüli additív gyártás bevezetésében találták meg.

A pandémia hatása az additív gyártásra

Egyértelmű gazdasági károkat szenvedett a világ cégeinek közel 80%-a a pandémia következtében, természetesen számos tényező áll ennek hátterében, azonban egy kimutatás szerint a cégek több, mint 50%-a szembesült hosszabb szállítási idővel a legfelsőbb beszállítói szinten az ellátási láncában. A rendeléseik nagy arányban késve érkeztek meg vagy egyáltalán nem volt lehetőség az adott országból való szállításra, így a termelés mértéke átlagosan a felére csökkent.

forrás: Institute for Supply Chain Management

“COVID-19 Survey: Impact on global Supply chain” ISM. 11 March 2020.

Az egyik legnagyobb probléma rengeteg cég esetén az adaptivitás hiánya, hiszen 44%-a a cégeknek nem rendelkezett válságmenedzsment stratégiával, a váratlan helyzetre így nem voltak felkészülve. A legtöbb vállalatnak a krízis alatt kellett elkezdenie kidolgozni egy tervet.

Nem új keletű megoldás, hogy bizonyos technológiákkal kiiktatható egyes feladatok kiszervezése az ellátási lánc folyamán. A házon belüli additív gyártás egy hatalmas segítséget nyújtó lehetőség a legtöbb nagyvállalat számára, hiszen ezáltal on-demand képesek lesznek gyártani bármilyen szükséges alkatrészt, így az esetleges várakozási idő és az ezzel járó rizikó jócskán redukálható.

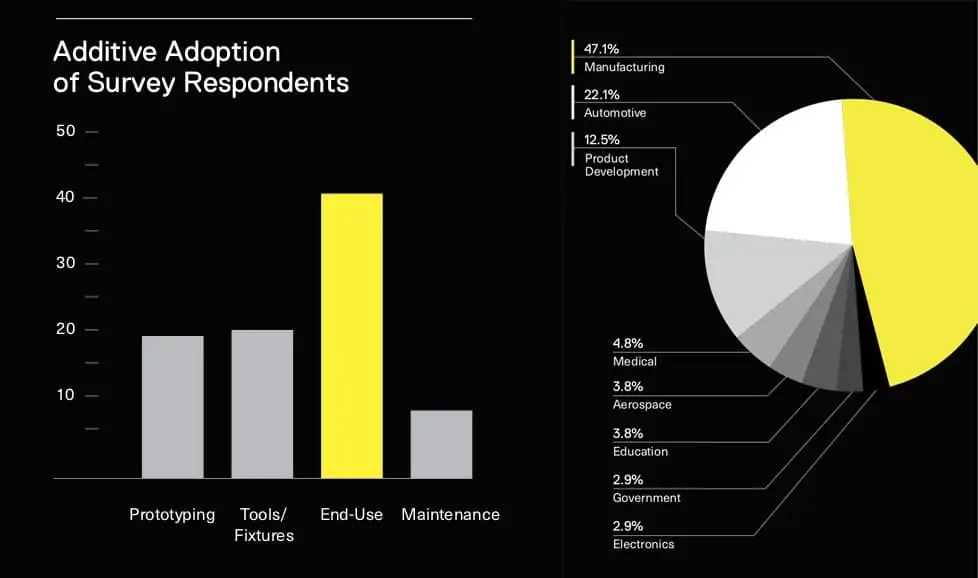

A felhasználás pedig már abszolút nem a gyors prototípus gyártásról szól elsődlegesen. Egy felmérés szerint már a nyomtatások során készült alkatrészek 40%-a sorozatgyártásra készül vagy sorozatgyártás támogatására, tehát a felhasználás egyértelműen eltolódott a direkt gyártás felé. A prototípus gyártás mindössze 12%-a a nyomtatásoknak a kompozit és fémnyomtatókat gyártó Markforged felmérése alapján.

forrás: Markforged: The Additive Moment

Mostanra háromszor több ipari nyomtató dolgozik világszerte, mint három évvel ezelőtt, amik ipari alapanyagokból gyártanak le megfelelő minőségű, akár végfelhasználásra szánt modelleket. Kézenfekvő tehát, hogy a jelenlegi kiszámíthatatlan helyzetben jelentősen felértékelődött egy ilyen berendezés beszerzése és házon belüli használata.

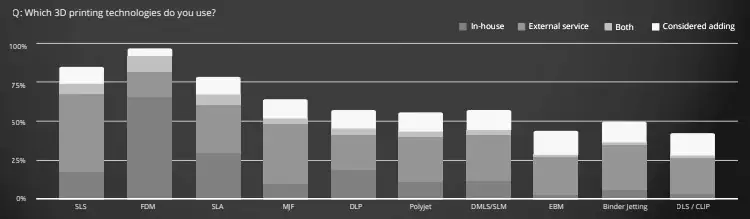

Technológiai eloszlást tekintve a leggyakoribb eset, amikor egy cég FDM alapú 3D nyomtatóra ruház be, hiszen ez a legköltséghatékonyabb megoldás. Az alábbi felmérés szerint ezt a technológiát használják globálisan a legtöbbet, nem véletlenül, hiszen ez a legismertebb ill. legszélesebb körben elterjedt additív technológia. A diagramból viszont kiderül, hogy az SLS illetve SLA technológia igen szorosan követi, azonban ezeket az eljárásokat már jóval gyakrabban kiszervezik a nagyvállalatok, hiszen a legtöbb esetben nagyobb beszerzési költséggel járna egy ilyen 3D nyomtatási technológiát alkalmazó berendezés házon belüli használata.

forrás: Sculpteo

forrás: Sculpteo

A házon belüli 3D nyomtatás már számos partnerünknél segítette a gyártás költségének és idejének csökkentését. Ipari gyártáshoz kapcsolódó termékek, többek között gyártósori segéd alkatrészek, minőségellenőrző elemek, logisztikai tálcák vagy munkavédelmi eszközök előállításában lehet megoldás az additív gyártás. Ezek a gyártástámogató eszközök – lehetnek szerszámtartók, ellenőrző sablonok – a legtöbb esetben egyedi geometriával rendelkeznek, hagyományos technológiákkal (pl.: fröccsöntés, CNC megmunkálás, forgácsolás) átlagosan minimum kétszer annyi idő és költség árán készülnek el.

Ha érdeklik a gyártósorok termelékenységét támogató, legjobb 3D nyomtatás alkalmazási példák, töltse le a témát körbejáró e-könyvet ezen a linken!

Gyakorlati példák az iparból

Az alábbiakban kifejtünk néhány hazai és nemzetközi gyakorlati példát, ahol megtérülést hozott a gyártástámogatás során a 3D nyomtatás:

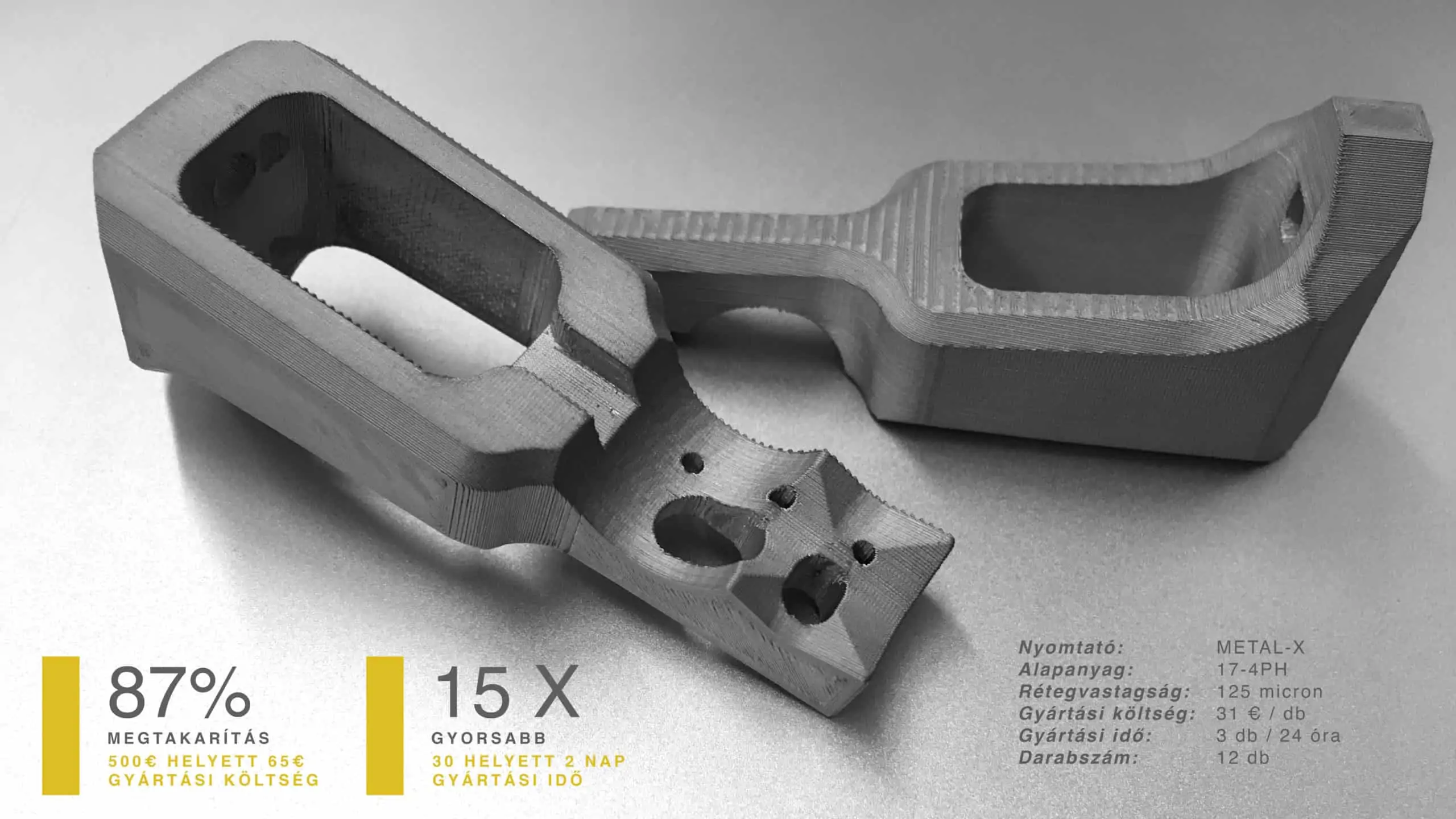

- Kikönnyített rozsdamentes acél megfogó a B&O részére

Az egyéni célgépek, robotcellák valamint alakfelismerő rendszerek kivitelezésével foglalkozó komáromi B&O Engineering Kft. számára a Markforged Metal X fémnyomtatási rendszere jelentette a megoldást, amikor egyedi robotmegfogó karokra volt szükségük. A kikönnyített modell rozsdamentes acélból készült el 125 mikronos rétegvastagsággal. 24 óra leforgása alatt három darab megfogó kar készült el, így 15-ször gyorsabban sikerült előállítani modelleket.

- Gyártástámogatás a L’Oréalnál Ultimaker S5 3D nyomtatóval

Az olyan gyártástámogató eszközök, mint a go/no go eszközök a termelést egyszerűbbé, gyorsabbá és költséghatékonyabbá teszik olyan vezető nagyvállalatok számára is, mint a L’Oréal. A képen látható eszköz egységes csomagolást tesz lehetővé, hiszen a segítségével sikerül a címke helyes pozicionálása. FDM technológiával, az Ultimaker S5 berendezésen készült el négy darab elem üvegszállal dúsított PP alapanyagból 24 óra leforgása alatt, 90%-os költségcsökkentés elérve.

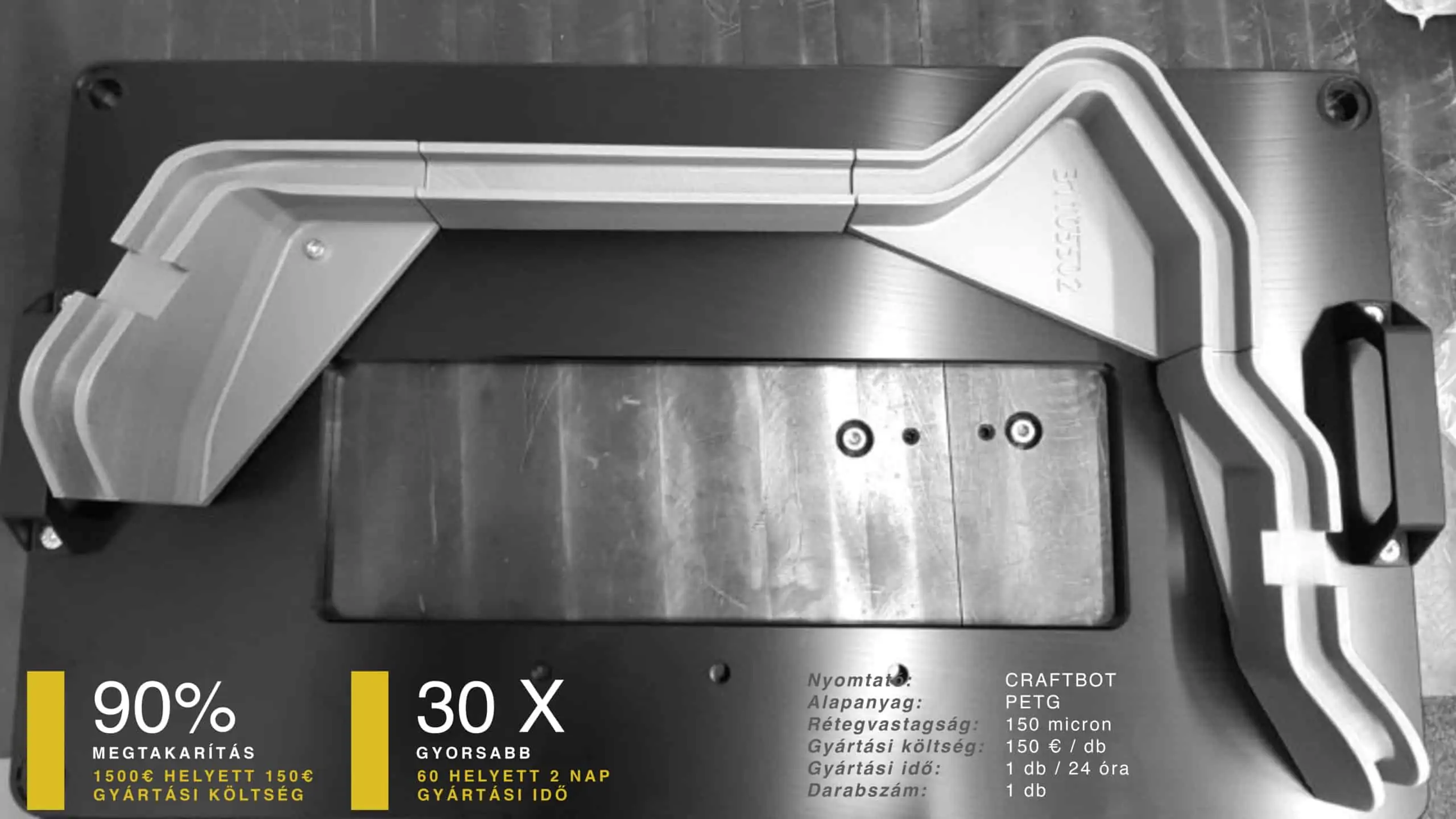

- Ellenőrző sablonok FDM technológiával

A mosonmagyaróvári Matulay Innovations Kft. ipari automatizálással, méréstechnikai szolgáltatásokkal, valamint mechanikai tervezéssel foglalkozik. Megkeresésük egy korábban forgácsolással készülő, alkatrészek ellenőrzésére szolgáló sablonra irányult. Ez a segédalkatrész hajlított fémcsövek ellenőrzésére szolgál.

A megoldást ez esetben is az FDM nyomtatás jelentette. A méretpontosság fontos szempont volt, így a zsugorodásra kevésbé hajlamos PETG alapanyagból került előállításra az ellenőrző sablon a magyar gyökerű Craftbot asztali 3D nyomtatóval. Így a mosonmagyaróvári cég 90%-al redukálta gyártási költségeit, az előállítási idő pedig 60 napról kettőre csökkent le.

- Szerszámtartók forgácsolásának kiváltása réz nyomtatással

Az autóiparban karbantartás során használt szerszámtartóba forrón helyezi be a berendezés a szerszámot, egy munkafolyamat során akár negyvenszer is. A hőterhelés eltűrése és a hatékony hűtés érdekében tiszta rézből célszerű legyártani a szerszámtartót.

Ennek előállítása korábban jóval költségesebb volt hagyományos technológiával, azonban a Metal X fémnyomtatási rendszerével 70%-os költségmegtakarítás érhető el a gyártási idő redukálása mellett. A Markforged Metal X rendszer az egyetlen megbízható, megfizethető és biztonságos módja a nagy tisztaságú réz 3D nyomtatásának.

- Felni kupak FDM & SLA technológiával

Amikor egy kollégánk kerékcsere közben eltörte autójának felni kupakját, kézenfekvő megoldásnak tűnt egy 3D nyomtatottra való csere. Időközben kiderült, hogy ez nem egyedi eset, az igény már számos sofőrnél felmerült, hiszen a gyári kupak beszerzése igen költséges.

Ha 100 db-os szériát veszünk alapul a Formlabs Form 3 asztali SLA 3D nyomtatóján gyártva Tough műgyantából, akkor nagyjából 12 óra alatt kapjuk kézhez a kis sorozatunk 83%-ot megtakarítva a költségeken. Ezt azt jelenti, hogy az egy autóhoz szükséges, négy darab felnikupak SLA technológiával egy óra alatt készül el, utána festéssel vagy galvanizálással is bevonható.

- Autóba kerülő tömítőgyűrű a G3D számára

Kiskőrösi partnercégünknek, a G3D-Print-nek egy 300 db-os rugalmas tömítőgyűrű szériára volt szüksége, amelyhez az olasz DWS asztali SLA 3D nyomtatóját és a FLEXA alapanyagot vettük igénybe. A modellek 10 mikronos rétegvastagsággal lettek legyártva mindössze 12 óra alatt, az eredeti 60 nappal szemben ez 120-szor gyorsabb gyártást jelentett az anyagi költségek redukálásáról nem is beszélve.

Következtetések

Vannak vállalatok, amelyek a 3D nyomtatás korai éveiben szerzett, az elvárásaiktól elmaradó tapasztalataik miatt nem bíztak meg az additív gyártástechnológiákban, amelyek időközben viszont rohamosan fejlődtek. Most azonban a bizonytalan beszállítói folyamatok mellett felértékelődött a házon belüli additív gyártás szerepe. A jelenlegi, kiszámíthatatlan helyzetben többen nyitottak újra vagy épp először a 3D nyomtatás felé, és első kézből tapasztalhatták azt a minőséget elérhető árú, asztali gépekkel, amely már ipari szintet képvisel és egyértelműen megérdemli a bizalmat.

forrás: Sculpteo

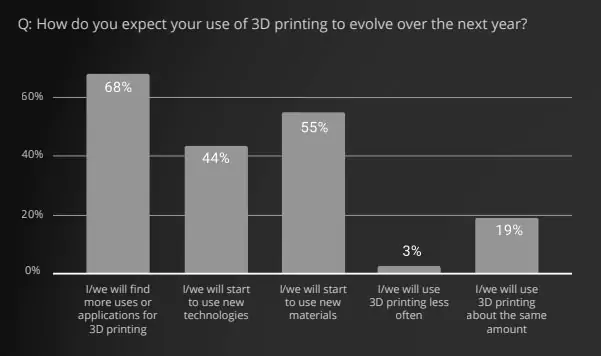

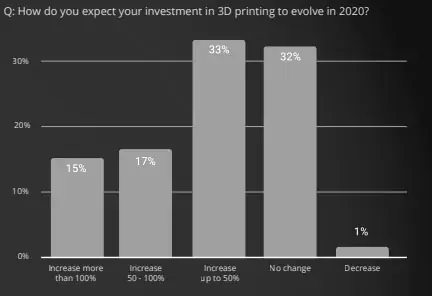

Az új belépőkön túl egy nemzetközi ipari felmérésből az is kiderül, hogy a legtöbb felhasználó, aki már rendelkezik valamilyen 3D nyomtató berendezéssel szeretné továbbfejleszteni kapacitását és bővíteni eszközparkját. A felhasználók 68%-a további alkalmazási területeket tervez megcélozni a jövőben, míg a válaszadók nagyobb aránya szeretné több, mint 50%-ban növelni a 3D nyomtatásra fordított költségvetést a 2020-as évhez képest. Ebből arra lehet következtetni, hogy kellemesen csalódtak az additív gyártásban, ráadásul jóval szélesebb felhasználási körben tudják alkalmazni a 3D nyomtatást, mint azt elsőre gondolták volna.

Azokon területek, ahol a 3D nyomtatásnak kiemelkedő a hozzáadott értéke, félő, hogy ha valaki még sokáig halogatja a technológia bevezetését, akkor talán végképp lemarad, hiszen sokan már ebben a percben is több lépéssel előtte járnak.