SLM fémnyomtatás: Egy darabból gyártott rakétahajtómű égéstér

A rakétaalkatrészek gyártása során számos szigorú kritériumra kell odafigyelni. Nemcsak a következetes, könnyű konstrukció elengedhetetlen, de az alapanyagoknak különösen nagy igénybevételnek és hőmérsékletnek kell ellenállniuk. Ezenkívül az összetett geometriájuk gyártási költségei nagyon magasak, ha az előállításuk a hagyományos gyártási eljárásokra korlátozódik. Éppen ezért az SLM fémnyomtatás ezen a területen óriási hozzáadott érték teremtésére képes. Az SLM technológiáról és alkalmazásairól élő webinárban is mesélünk.

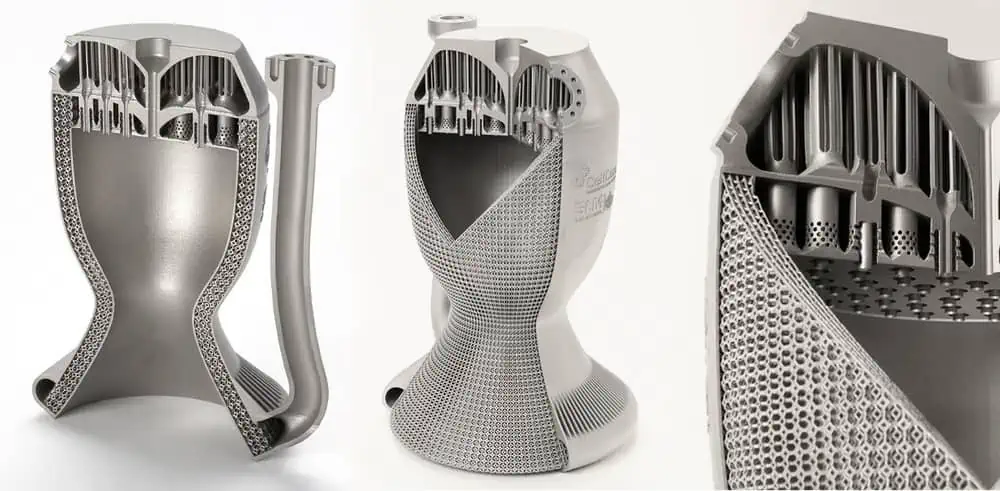

Súlycsökkentés és hatékonyabb hűtés integrált rácsszerkezettel

A CellCore és a Nikon SLM Solutions által gyártott hajtómű egy égéstérből, az égéstérfallal határolt hajtómű központi eleméből, valamint az üzemanyag és oxidálószer beömlővel ellátott befecskendezőből áll. Az égéstérben zajló kémiai reakció során a hőfejlődés hatására kitáguló gáz keletkezik, amely aztán hatalmas erővel távozik a fúvócsövön keresztül, létrehozva a rakéta meghajtásához szükséges tolóerőt. Az égési folyamat során rendkívül magas hőmérséklet jön létre a kamrában, ami megköveteli a falak hűtését.

Ennek elérése érdekében a folyékony tüzelőanyagot (pl. kerozin vagy hidrogén) hűtőcsatornákon keresztül felfelé terelik az égéstér falában, mielőtt a befecskendezőfejen keresztül belépne. Ott a tüzelőanyag keveredik az oxidálószerrel és a hagyományos konstrukciókban gyújtógyertyával lobbantják be, a hűtőcsatornákat az üregbe süllyesztik, majd több munkalépésen keresztül lezárják. A szelektív lézerolvasztásos additív gyártáshoz azonban a hűtőfuratokat a tervezés során a falba integrálják és a kamrával együtt egyszerre gyártják le. A motor összetettsége miatt a hagyományos gyártási folyamat nagyon költségigényes, ráadásul minimum fél évet vesz igénybe.

Alapanyag: IN718

Rétegvastagság: 30 μm

Nyomtatási idő: 3n 4ó 34p

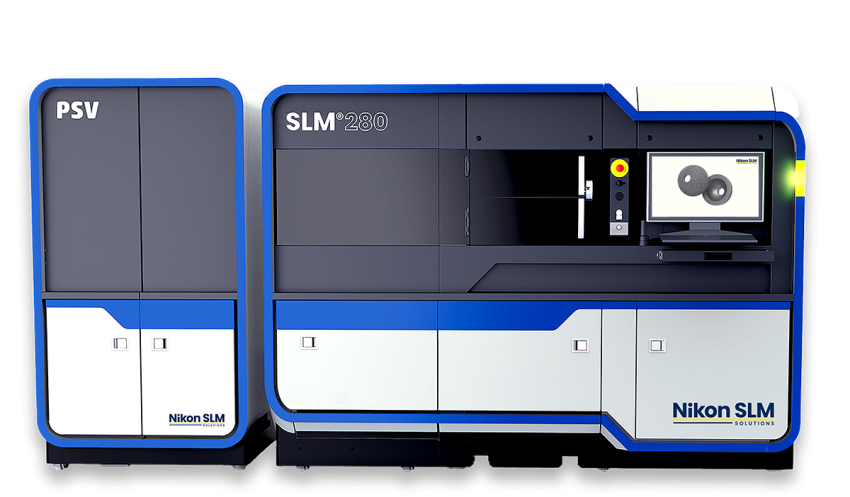

Nyomtató: SLM 280

A 3D nyomtatott motorban a CellCore bemutatja azokat a lehetőségeket, amelyeket a Nikon SLM® technológia kínálhat a repülőgépipar számára. Az eredmény: az additív gyártási folyamat kevesebb, mint négy napot vesz igénybe, miközben egy funkcionálisan optimalizált alkatrészt hoz létre.

Innováció SLM technológiával: filigrán szerkezeti hűtőrendszer a hatékonyság növelése érdekében

Az egy darabból álló rakétahajtómű, amely egyesíti az injektort és az égésteret, számos korábban különálló alkatrészt egyetlen egységgé redukál. A többfunkciós, könnyű szerkezet csak szelektív lézerolvasztás eljárással érhető el. A CellCore által kifejlesztett belső szerkezet a motor alapvető eleme és hagyományos módszerekkel nem gyártható. Nem csak hőelvezetésre alkalmas, hanem javítja az alkatrész szerkezeti stabilitását is.

Soóky Tamás, az Admasys International és a FreeDee Kft. társtulajdonosa és Patrick Schraud, Nikon SLM regionális értékesítési vezető Nikon SLM fémnyomtatott rakéta hajtóműalkatrész mellett

A CellCore kialakítás hűtési képességei jelentősen felülmúlják a hagyományos megoldásokat, például a derékszögű, koncentrikusan futó hűtőcsatornákat. Optimalizálja a merevség és a önsúlykapcsolatát, valamint alacsony áramlási ellenállást és egyidejűleg magas reakciófelületet biztosít, ami a hatékonyság növelése mellett csökkenti az alkatrész súlyát is. A Nikon SLM Solutions szorosan együttműködött a CellCore-ral ennek a rendkívül összetett alkatrésznek az előállításában, hogy a feladat szelektív lézerolvasztásos fémnyomtatási folyamatra optimalizálásával biztosítsa a sikert.

A Nikon SLM Solutions ügyfélsiker csapata épp ezért létezik: a CellCore igényeit szolgálva speciális paramétereket dolgozott ki a geometriához, a meredek, alátámasztás nélküli felületek optimalizálására összpontosítva. A Nikon SLM Solutions alkalmazásmérnöki csapatával folytatott konzultációk során meghatározták az alkatrész kritikus szakaszait a tesztgyártásokhoz, hogy garantálják a végső gyártási munka sikerét. A repülőgépipar magas elvárásainak kielégítésére a hajtóművet IN718 nikkel szuperötvözetből gyártották egy SLM®280 fémnyomtatón.

Az IN718 egy nikkel-króm ötvözet, amely kivételes szakítószilárdsággal, fáradási, kúszási és teherbírási képességgel rendelkezik 700°C-ig, így fontos alapanyaga repülőgépek és gázturbinák alkatrészeinek, valamint számos más magas hőmérsékletű alkalmazásnak, például rakétáknak és hajtóműveknek. Hagyományos eljárásokkal a kemény anyag nehezen megmunkálható és rendkívüli szerszámkopást okoz. Ezt a problémát az additív gyártás teljesen kiküszöböli.

Bonyolult szerkezete ellenére a hajtómű utómunka igénye minimálisra csökken, így elkerülhető lett a szerszámok jelentős kopása. A Nikon SLM technológia óriási összegeket takarított meg a költséges, időigényes gyártási lépések csökkentésével és a motor szerkezetének egyszerűsítésével. A szelektív lézerolvasztás lehetőséget kínál az űr- és repülőgépipari vállalatoknak, hogy növeljék versenyképességüket a rakétarendszerek funkcionalitásának optimalizálásával, miközben megőrzik a kivételes minőséget, valamint drasztikusan csökkentik a fejlesztési, tesztelési és gyártási időigényt is.

Többet szeretne tudni? Vegyen részt élő webinárunkon!

Eredmények összefoglalva

Egyszerűsített gyártás: Hónapok helyett pár napos gyártás. Minimális utómunka a bonyolult szerkezet ellenére, hogy elkerülhető legyen a szerszámkopás a nehezen megmunkálható nikkelalapú ötvözet (IN718) feldolgozása során.

Innováció: Több alkatrész és belső jellemzők közvetlen integrálása, pl. belső csatornák

Továbbfejlesztett funkció: Hatékonyabb hűtés az innovatív rácsszerkezetnek köszönhetően, ami a stabilitást is növeli

Hatékonyság: Az egyes folyamatlépések minimalizálása, miközben több egyedi alkatrészt egy komponensbe egyesít; gyártási idő hónapokról napokra csökkentve

Könnyű szerkezet: Jelentős súlycsökkenés a rácsos szerkezeteknek köszönhetően

Találja meg az Ön vállalkozása számára legnagyobb értéket biztosító 3D technológiát és vezesse be sikeresen!

Forduljon a FreeDee szakértő csapatához! Próbálja ki, nézze meg az 3D nyomtatókat a FreeDee irodájában, kérjen tőlünk konzultációt, mintát vagy tesztelje saját modellel a világszerte népszerű berendezéseket!