Így használja az A.B. Engineering az Artec Leo 3D szkennert járművek páncélozásához

Az eredeti esettanulmányt írta: Matthew McMillion

Kihívás: Szoros határidők mellett gyorsan és pontosan 3D szkennelni a lecsupaszított járműveket, hogy elkészíthessék a széles autó-, furgon-, teherautó-, és buszfelhozatal precíz CAD modelljeit, melyekre szükség van az egyedi páncélzatok létrehozásához.

Megoldás: Artec Leo, Artec Studio, Dassault Systemes CATIA V5

Eredmény: Az Artec Leo segítségével, mindössze két óra alatt, egy teljes autót, furgont vagy teherautót szubmilliméteres pontossággal lehet leképezni lökhárítótól lökhárítóig. Nem szükséges semmilyen spray vagy tájékozódást segítő marker/target felhelyezése. Öt óra adatfeldolgozás után a rögzített meshháló készen áll a CAD modellezésre. A megbízó korábbi 3D szkennere spray-ket, több ezer markert igényelt, és egy teljes hetet vett igénybe, hogy ilyen járműveket digitalizáljon, plusz egy további hetet, hogy feldolgozzák a rögzített adatokat a CAD számára.

Miért az Artec 3D? Mivel 100%-ban vezetéknélküli és laptop-mentes, a Leo pillanatok alatt bevethető kültéri szkennelési projektekhez. Akár kezdők számára is könnyen kezelhető, miközben megfelelően nagy tudású a metrológiai mérnököknek is, a Leo az ügyfeleknek azt az előnyt nyújtja, hogy gyorsabban, nagyobb pontossággal fejezhetik be a projekteket, így csökkentve a költségeket, miközben 200%-300%-kal több munkát vállalhatnak anélkül, hogy a minőségben bármilyen kompromisszumot kellene kötniük.

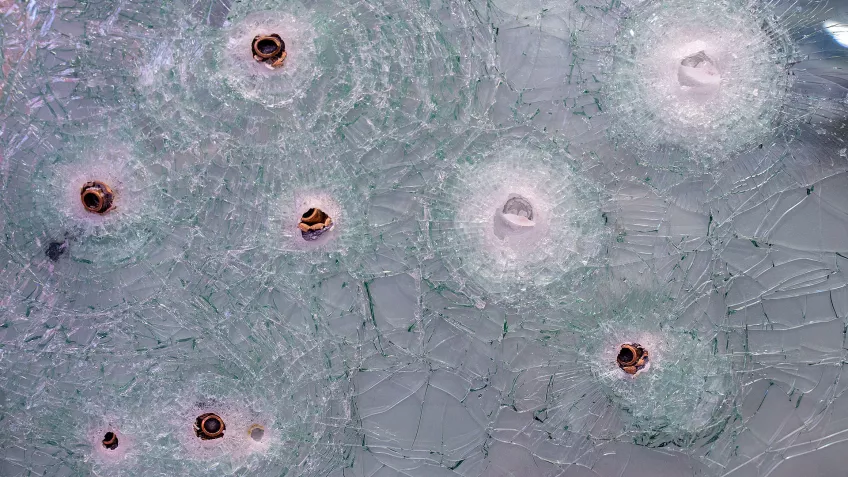

- Ahogy a minibusz tele gyerekekkel és szüleikkel bekanyarodott, a két fegyveres ott várt rájuk. Kiléptek a parkoló autók mögül, célba vették az AK-103-asukkal és tüzet nyitottak a gyorsan közeledő járműre irányított, kontrollált, 3-4 lövéses sorozatokkal.

- De a sofőr nem állt meg. Másodpercek alatt a fegyveresek fegyverei kiürültek és a golyólyukaktól tarkított minibusz elhúzott mellettük. Az ablakai összetörtek, de épek maradtak, a járműben ülők megrázva, de sértetlenül szálltak ki.

Páncélozott járművek: nem csak pápáknak és elnököknek

A világ minden táján, Ukrajnától a Közel-Keletig és tovább, a páncélozott járművek iránti igény soha nem volt nagyobb. Nem csak a hadseregeknek, kormányoknak és az ultra-gazdagoknak van rájuk szükségük, hanem humanitárius ügynökségeknek és csoportoknak is, hogy biztonságosan szállíthassák az utasokat még a legveszélyesebb területeken is.

A legjobb golyóálló járművek diszkréten páncélozottak különböző kompozitokkal, acélokkal és kerámiákkal, amelyek képesek megállítani a .22-től az .50 kaliberig terjedő ballisztikai fenyegetéseket, attól függően, hogy milyen páncélzati szintet választottak az egyes járművekhez. A cél a maximális védelem elérése a súly növelésének minimalizálásával.

Gondoljon a páncélozásra, mint egy egyedi méretű öltöny készítésére egy jármű számára, bár ezt belülről viseli. Olyan szorosan kell illeszkednie, amennyire csak lehetséges, több okból is.

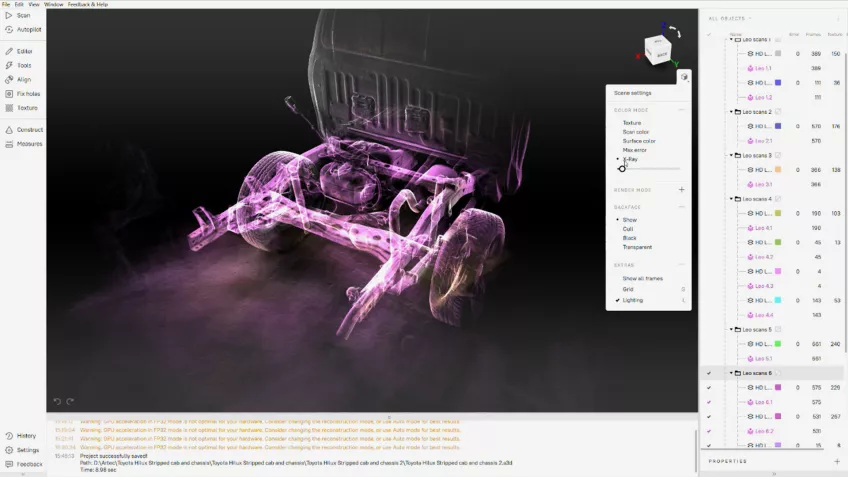

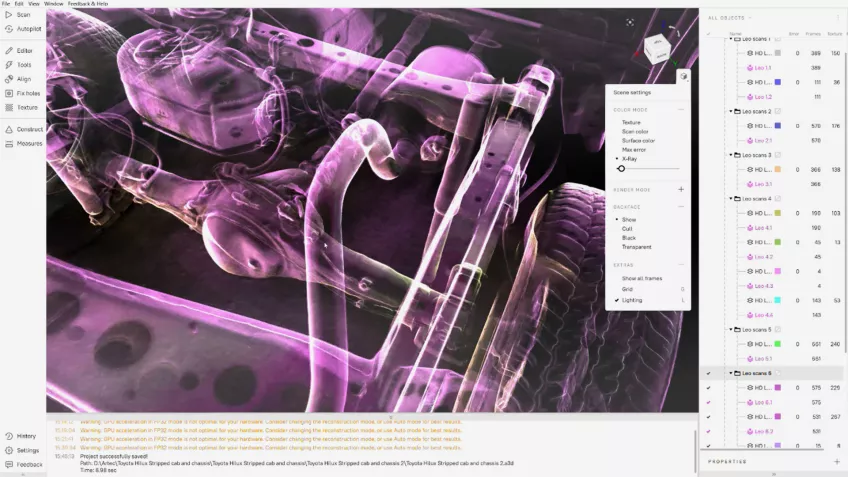

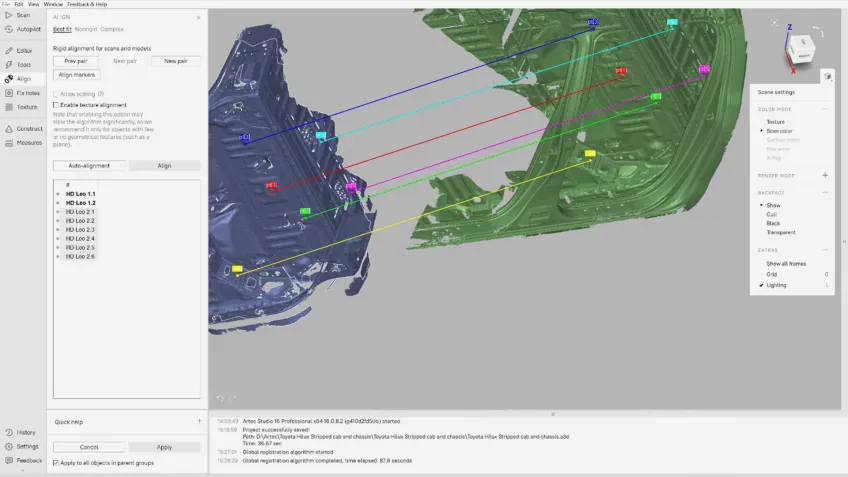

Artec Leo 3D szken egy 2022-es Toyota Hi-Lux vázáról. Kép az A.B. Engineering jóvoltából.

Néha képesnek kell lenni arra, hogy az OEM belső alkatrészeket eredeti helyükön újra telepítse minimális változtatásokkal nyilvánvaló költségvetési okok miatt. És, ha szükséges, a járműnek “gyári” kinézetűnek kell lennie egy (fegyveres) ellenőrzőponton szolgáló személy számára, aki a sofőrrel beszélget. Azután pedig, ha minden a helyén van, az utasok nem érezhetik a szabad tér csökkenését. És végül a páncélzásnak kívülről észrevehetetlennek kell lennie, így még a jól képzett szemek is képtelenek lesznek megkülönböztetni az ilyen védett autókat, furgonokat és buszokat a szokásos, módosítatlan járművektől.

Az ilyen “álcázás kéréseket” a ügyfelek küldetés-specifikus, autónkénti alapon teszik, olyan követelményekkel, amelyek megállapítják, milyen nézőtávolságból kell az autónak átlagosnak és gyárinak tűnnie. Ezek a távolságok akár 50 méterről indulhatnak, egészen addig, hogy közvetlenül a jármű mellett áll. Ahhoz, hogy ezt a kihívást jelentő feladatot elvégezhessék, a járművet először a legáltalánosabb vázra és elemekre kell lebontani, és innen kezdve a lehető legpontosabban kell mérni minden egyes négyzetmillimétert.

Artec Leo 3D szken a Toyota Hi-Lux vázáról. Kép az A.B. Engineering jóvoltából.

Ezután az összes egyedi páncélzati elemet CAD-ben tervezik meg és gyártásuk szigorú feltételek mellett történik, hogy ha egyszer beépítették őket és az OEM alkatrészeket visszahelyezték, kevés vagy egyáltalán ne legyen rés a páncélzás, az ajtók és a jármű bármely más potenciálisan sebezhető része között. Amikor ez nem lehetséges, akkor új belső díszlécet gyártanak, amelyek hibátlanul utánozzák az OEM belső díszlécet, mégis több helyet biztosítanak a páncélzat számára.

Ez egy olyan folyamat, amely 1-2 hónapig tarthat egy kisebb járműnél, mint például a Toyota J79 teherautó, egészen 4+ hónapig egy nagy, komplex terepjárónál, például egy Chevy Suburban-nál.

Jármű 3D szkennelése páncélozáshoz

A járműpáncélozó szakemberek között kiemelkedő hírnévvel rendelkezik az izraeli A.B. Engineering Ltd., egy mechanikai mérnök cég, amely 2012 óta dolgozik vezető repülőgépgyártó és védelmi cégekkel. Az átfogó páncélozási munkafolyamatuk alapját az autók, járművek 3D szkennelése képezi.

A cég alapítója és vezérigazgatója, Irakly (Ika) Baitish szerint: “Amikor egy járművet páncélozunk a benne ülők, valamint a motor, a hajtáslánc és más létfontosságú, a veszélyzónából való elmenekülést biztosító alkatrészek maximális védelme érdekében, rendkívül fontos, hogy pontos mérésekkel kezdjünk.”

A Hi-Lux 3D szkennelésének áttekintése az Artec Leo érintőképernyős kijelzőjén. Kép az A.B. Engineering jóvoltából.

Folytatta: “Ezért választottuk a 3D szkennelést mint mérési eszköz, mert ezzel pontosan rögzíthetjük a teljes jármű geometriáját, beleértve azokat a területeket is, amelyeket normál esetben nehéz lenne kézzel lemérni, mint például a tűzfal, az a rész, ami elválasztja a vezetőt a motorháztól.”

Miután a jármű 3D felvételeit feldolgozták, exportálják az eredményt a CAD rendszerükbe, a Dassault Systemes CATIA V5-be. Itt a szkeneket hivatkozási modellekként használják a később gyártásra kerülő ballisztikus panelek és más páncélzati alkatrészek tervezéséhez, majd virtuálisan beépítik őket a járműbe, hogy biztosítsák, hogy a végső eredmények tökéletesek lesznek és rés nélküli védelmet biztosítanak majd lökhárítótól lökhárítóig.

A megfelelő 3D szkenner megtalálása

Nem minden 3D szkenner egyforma. Kezdetben Ika és csapata egy ismert, prémium, hordozható 3D szkennerrel dolgozott, amelyhez nagy mennyiségű target matrica és bőséges mennyiségű mattító spray, valamint egy laptop, néhány kábel és egy 220V-os tápegység szükséges volt. Akkori tipikus projektjük például egy páncélozásra szoruló, lebontott Skoda Kodiaq vezetőfülke és alváz szkennelése volt. Miután több mint 3000 matricát alkalmaztak és a szükséges mennyiségű spray-t felvitték, két hétig tartott a szkennelés, és az eredményül kapott adatok nem voltak közel sem annyira tiszták, mint amire szükségük lett volna.

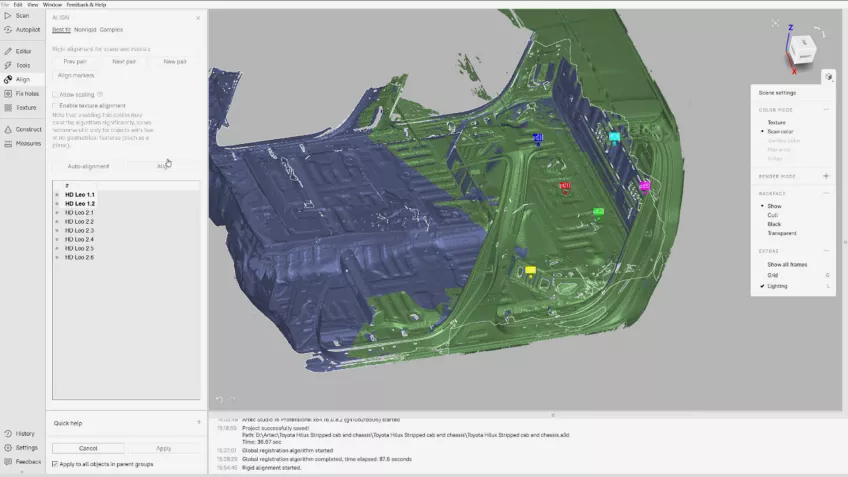

Artec Studio képernyőkép: a Hi-Lux hátsó részéről készült szken röntgen módú nézete. Kép az A.B. Engineering jóvoltából.

Mielőtt biztosan össze tudták volna illeszteni a szkenneléseket és létrehozni egy nagyon pontos 3D modellt a CAD-hez, még egy hétig tartott az adatok tisztítása és a kézi újramérések. Az egyik csapattag (az, aki a legrövidebb szalmát húzta) felelt a több mint 3000 marker eltávolításáért, majd a jármű tisztításáért. Ika, látva a szükséges idő és erőfeszítések túlzott mennyiségét, megértette, hogy a 3D szkennerük komolyan lelassítja a csapatát.

Artec Studio képernyőkép: a Hi-Lux hátsó részéről készült szken röntgen módú nézete. Kép az A.B. Engineering jóvoltából.

Egy olyan iparágban, ahol a projekthatáridők nem rugalmasak, minden nap és minden óra számít. Így, miután a projektet befejezték, Ika elkezdett lelkesen keresni egy jobb 3D szkenner.

Viszlát hosszú jármű 3D szkennelési idők, markerek és spray

Hamarosan megtalálta az Artec 3D weboldalát, és rögtön az Artec Leo-ra fókuszált, ami egy professzionális kézi 3D szkenner, amelyet évek óta kedvelnek a mérnöki visszafejtés, a bűnügyi technika, az egészségügy és más alkalmazások területén. Magas felbontású, színes 3D szkennelést kínál szubmilliméteres pontossággal, emellett a Leo rendelkezik érintőképernyős kijelzővel és beépített akkumulátorral, ami 100%-ban hordozhatóvá teszi, nagy FPS rögzítési sebességgel és nagy szkennelési látómezővel a gyors munkáért.

2022-es Toyota Hi-Lux teherautó gyorsabb 3D szkennelése mint valaha

Az A.B. Engineering munkafolyamatának javulását jól bemutatja az egyik legutóbbi páncélozási projektjük; egy 2022-es Toyota Hi-Lux négyajtós teherautó lecsupaszított kabinjának és alvázának a szkennelése.

Az Artec Leo-val a kezükben Ika és csapata hozzáfogtak a Toyota digitaliálásához HD módban. Mindössze két órával később, anélkül, hogy egyetlen címkét vagy spray-t kellett volna alkalmazniuk, végeztek a teljes szkenneléssel.

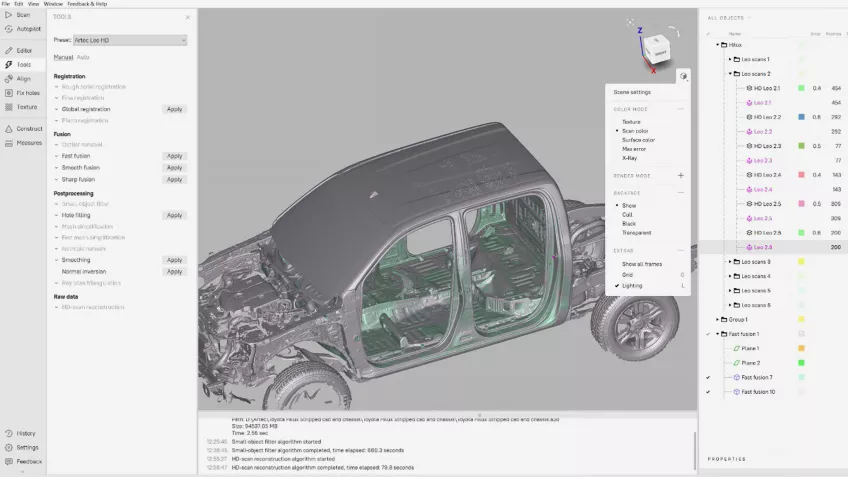

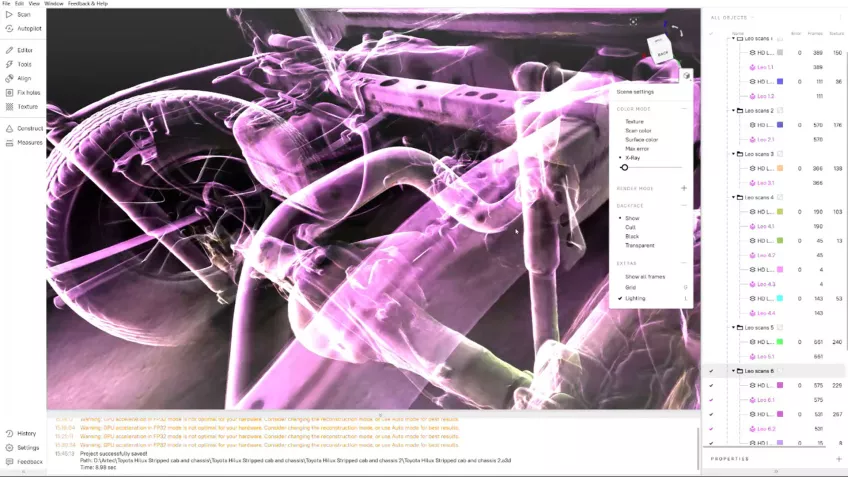

Artec Studio képernyőkép: a Hi-Lux Leo szkenje. Kép az A.B. Engineering jóvoltából.

Innen mindössze öt óra volt szükséges az Artec Studio szoftverben a szkennelések feldolgozására és az STL fájlok létrehozására, amelyeket a CAD szoftverbe importálhattak, hogy megtervezhessék a Hi-Lux páncélozását. A korábbi szkenerükkel összehasonlítva, amely egy hét szkennelést igényelt, plusz egy további hetet a szkennelések feldolgozásához, hogy majdnem ugyanazt az eredményt érjék el, csak lényegesen alacsonyabb minőségben, a kontraszt elképesztő volt.

Ika szavai szerint, “Ha visszagondolunk arra, ahogyan régen volt, a Leo hihetetlen sebesség-különbséget nyújt nekünk. És az adatok, amiket a Leoval kapunk, sokkal tisztábbak, nincsenek semmilyen illesztési problémáink.”

Artec Studio képernyőkép: Röntgen nézet a Hi-Lux belső terének Leo szkenneléséről. Kép az A.B. Engineering jóvoltából.

Folytatta, “A mérési folyamatunk jelentősen javult mind időben, mind minőségben. A Leo drámaian megváltoztatta mérnöki outputunk minőségét és azt a képességet, hogy megkapjuk azt a néhány százalékot, amire a golyóálló rések lezárásához van szükség, ami szó szerint életeket menthet meg.”

“Minden egyes jármű 3D szkennelése egyéni megközelítést igényel”

Minden jármű páncélozása során Ika és csapata konzultál a ügyféllel, figyelembe véve a szükséges golyóálló védelem mértékét, a jármű tervezett használatát, valamint az időkerettel és a szükséges másodlagos járműfrissítésekkel kapcsolatos elvárásokat. Az utóbbiak figyelembe vétele mellett egy tipikus páncélozási munka könnyedén hozzáadhat 500-2000 fontot (227-907 kg) egy jármű teljes tömegéhez. Ilyen növekedést elviselni képes speciális, nagy teherbírású fékek, tengelyek, sebességváltók és hajtóművek alkalmazása is szükségessé válik időnként.

A Hi-Lux Leo szkenneléseinek összeillesztése az Artec Studioban. Kép az A.B. Engineering jóvoltából.

“Mivel a jármű ‘feltuningolása’ sok extra súly hozzáadását jelenti,” mondta Ika, “ez még nagyobb nyomást helyez ránk, hogy a páncélzatot a legalacsonyabb súllyal és a legmagasabb védelmi fokozatokkal optimalizáljuk.” Folytatta, “Most, hogy van Artec Leo-nk, az ilyen csúcsteljesítmények elérése sokkal gyorsabb és könnyebb.”

A Hi-Lux szkennelései összeilleszthetők az Artec Studioban csak néhány kattintással. Kép az A.B. Engineering jóvoltából.

A munka tesztelése éles helyzetben

Ika és csapata szilárdan áll munkájuk mögött, függetlenül a projekt méretétől vagy bonyolultságától, és a Leo lehetővé teszi számukra, hogy még magabiztosabban tegyék ezt. Páncélzatuk minőségének egyik legutóbbi bemutatója magáért beszél.

Egyik járművüket, egy nehéz páncélozott teherautót, kivitték egy valós tűzvizsgálati létesítménybe, ahol több mint 800 lövedéket lőttek ki a járműre minden kaliberből (akár .50-ig) különböző fegyverekből, nulla átütéssel.

Artec Studio röntgen mód nézet a Hi-Lux hátsó részének Leo szkenneléséről. Kép az A.B. Engineering jóvoltából.

Egy másik páncélozott járművet, egy versenytársét, hasonló lövészáporral sújtották ugyanazokból a fegyverekből. Számtalan átütést szenvedett, jóval túl azon a ponton, ahol az utasoknak nulla esélyük lett volna a túlélésre, ha ez valós élethelyzet lett volna.

Fogd a Leo-t, utazunk!

Az elmúlt évek során az AB Engineering tapasztalt mérnökeinek és technikusainak csapata széles spektrumban teljesített páncélozási projekteket, egyszerűtől a bonyolultig, számos jármű, repülőgép és egyéb tárgy esetében.

“Mivel a Leot könnyű magunkkal vinni, felugrunk egy repülőre és odarepülünk, ahova a következő projektünk visz minket. Amikor odaérünk, tudjuk, hogy gyorsabban leszünk kész, mint valaha, és az összes adat ott lesz a Leo SD kártyáján, tisztán és készen a használatra.” mondta Ika.

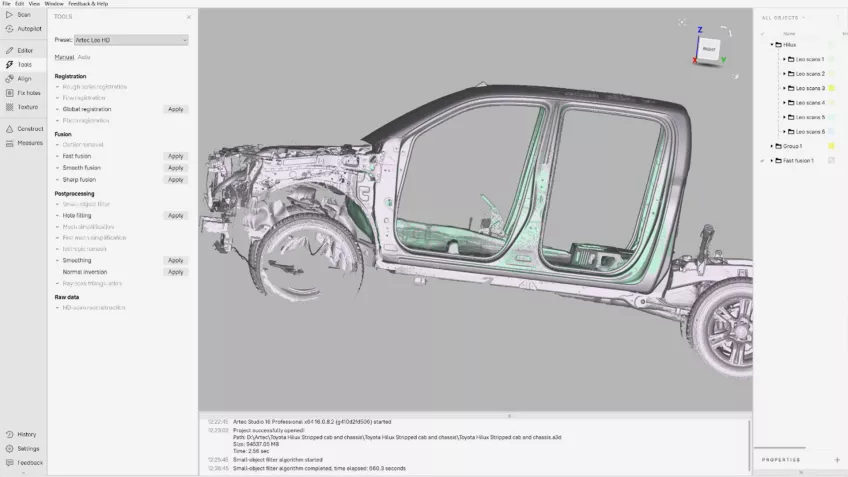

A Ford F350 Super Duty Truck Leo szkenjeivel összeillesztett CAD modell (hátsó létrakeret) az Artec Studioban. Kép az A.B. Engineering jóvoltából.

Folytatta, “Csak az a képesség, hogy a szkennert vihetjük magunkkal még egy laptop nélkül is bárhová a világon, hatalmas előny, és a marker/target nélküli szkennelés lehetősége további nagy előny, mivel nem kell előkészítenünk a szkennelendő tárgyat. És ez azt is jelenti, hogy nem hagyunk nyomokat a szkennelési folyamat után, ami néha kritikus lehet.”

Állandó ügyfélforgalom és ajánlások egész évben

Üzleti szempontból a Leo lehetővé tette Ikának és csapatának, hogy sokkal versenyképesebbek legyenek. Ma, a Leoval a kezükben, minden 3D szkennelést tartalmazó projektjük 2 hét kevesebb mérnöki időt igényel, mint korábban. Ez lehetővé teszi a vállalat számára, hogy ezeket az alacsonyabb árakat közvetlenül az ügyfeleiknek adják át, ami egész évben állandó ügyfélforgalmat és ajánlásokat eredményez.

Ika magyarázta, “Mielőtt áttértünk a Leora, a 3D szkennelés a teljes költség 20-30 százalékát tette ki az ügyfél számára a szükséges időráfordítás miatt. De a Leoval a szkennelés csak a projekt teljes költségének 5-10 százalékát teszi ki. Tehát néhány esetben képesek vagyunk 20%-kal kevesebbet felszámítani, mint egy versenytárs, aki kevésbé fejlett 3D szkennert használ.”

Találja meg az Ön vállalkozása számára legnagyobb értéket biztosító 3D nyomtatót!

Forduljon a FreeDee szakértő csapatához! Próbálja ki, nézze meg az 3D nyomtatókat a FreeDee irodájában, kérjen tőlünk mintát vagy tesztelje saját modellel ezeket a világszerte népszerű berendezéseket!