3D szkennelés az akkumulátor gyártásban

A tiszta energia világában kevés terület változik és növekszik most olyan dinamikusan, mint az elektromos autók piaca. Az elmúlt években exponenciálisan nőtt az eladások száma, bővült a választék, nőtt a teljesítmény, ezzel párhuzamosan pedig sorban nyíltak az új akkumulátor gyárak hazánkban is. Ahogy az autóipari értéklánc legtöbb szereplőjének, az akkumulátor gyáraknak is magas minőségi elvárásoknak kell eleget tenniük, amelyben hatékony segítőik lehetnek a 3D szkennerek.

A 3D szkennerek az ipar rugalmasan bevethető, vezető precíziós műszerei, amelyek döntő szerepet játszanak a tervezés és gyártás számos folyamatában az élelmiszeripartól a hadiiparon át az autóipari akkumulátorgyárakig. A nagy pontosságú 3D szkennelési megoldások csökkentik a mérési adatok rögzítésének idejét és költségeit a termékfejlesztéstől a sorozatgyártott végtermékek ellenőrzéséig. A pontos és széleskörű digitalizálás javítja a folyamatok megbízhatóságát, a népszerű CAD/CAM/QI szoftverekkel való kompatibilitás pedig lehetővé teszi a rögzített adatok hatékony felhasználását.

Az autóipar elsődlegesen minőségellenőrzési feladatokhoz, dokumentáció nélküli alkatrészek újragyártásához, áttervezéséhez és digitális raktárkészletek, digitális ikerpárok létrehozásához támaszkodik 3D szkennelésre. A 3D szkennerek által leginkább dominált terület mégis a minőségügy, azon belül is a bejövő alkatrészek és összeállítások ellenőrzése a beszállítói hibák elkerülése érdekében. Az autóipar szigorú minőségügyi elvárásai a beszállítóik, így az akkumulátor gyárak számára is magas színvonalú kritériumokat írnak elő, amelyek akár a tanúsított, teljes geometriára kiterjedő minőségügyi méretellenőrzéseket is magukba foglalják. Az OEM-eknek azonban nemcsak a vevői igény miatt, hanem saját maguk védelme érdekében is megéri a 3D szkennerek alkalmazása.

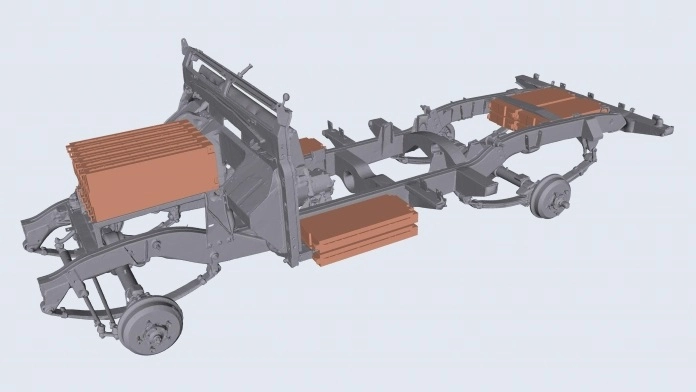

Diesel üzemű Land Rover átalakítása elektromos járművé 3D szkennelt modell segítségével, forrás: artec3d.com

Új járművek, de a régi minőség

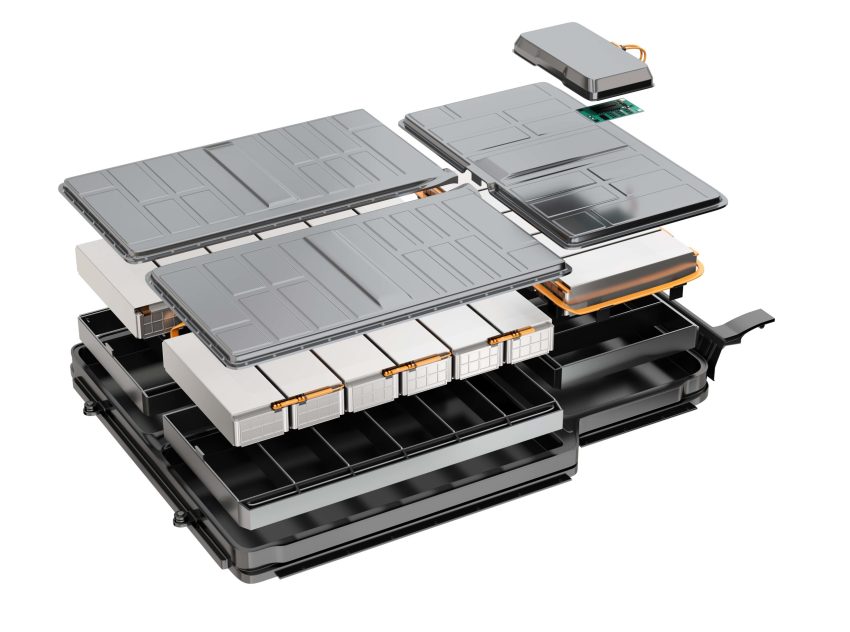

Az autóipar eddig sem az alacsony minőségi igényeiről volt híres, ami értelemszerűen az elektromos járműgyártás korában sem változik. Az akkumulátorokkal, mint az elektromos autók legdrágább és talán legfontosabb komponensével szembeni minőségi elvárások nagyon magasak. A 3D szkennerek ezért hasznos eszközök az akkumulátor gyártók kezében a bejövő alkatrészek, gyártás közbeni és végtermékek ellenőrzésében is.

A 3D szkennerek segítenek a mérési és ellenőrzési költségek visszafogásában, a selejtszám csökkentésében és a minőség-ellenőrzési munkafolyamatok felgyorsításában, amelyek mind növelik a gyártás hatékonyságát és termelékenységét. Ha a 3D szkennereket ezen felül ipar 4.0 rendszerbe kötik, hogy automatizáltan valós idejű visszajelzést adhassanak a készülő alkatrészekről, akkumulátorokról, az még tovább növeli a folyamatbiztonságot és példátlan rálátást nyújt a vezetők számára az üzem teljesítményére.

3D szkennelés az akkumulátor gyárak tervezésében

A 3D szkennerek egyik csoportját, a lézeres térszkennereket meglévő épületek és üzemek felmérésében is intenzíven használják. A berendezetten vagy akár üresen digitalizált csarnokok 3D modelljei, digitális ikrei BIM-rendszerek egyik bemeneti adataként segítik a gyárak tervezés és kivitelezésének vagy adott esetben az üzemelrendezés áttervezésének folyamatát.

Amennyiben egy akkumulátorgyár már meglévő épületben létesül, akkor a térszkennerekkel rögzített modell segítségével a létesítményvezetők jobban fel tudják mérni, hogy milyen elrendezés működik majd a legjobban az üzem bővítésekor vagy átalakításakor. A különböző layout-ok már 3D-ben vizsgálhatók, könnyedén szimulálhatók az eltérő kialakítások és gyártósorok is. Nem véletlen, hogy a korszerű, ipar 4.0 termelőüzemekben a Facility Management részleg a teljes infrastruktúra 3D állományával tud dolgozni.

A Samsung SDI gödi akkumulátorgyártó üzeme, fotó: portfolio.hu

Az akkumulátor gyárak 3D szkennelési kihívásai és lehetőségei

Az ellenőrzés és a termelékenység egyensúlya

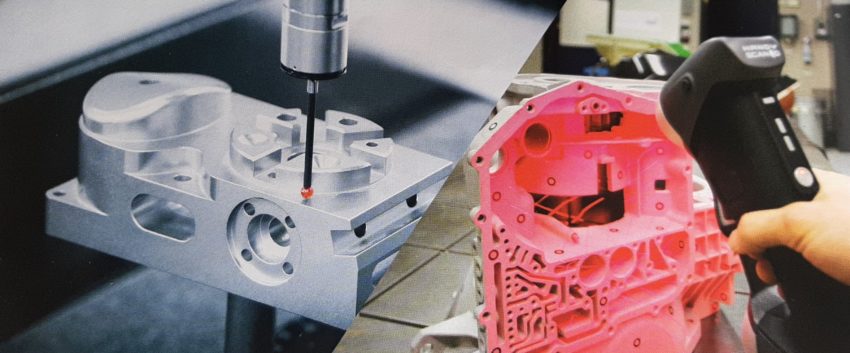

A minőség-ellenőrzés egy olyan szükséges „teher” a gyártás során, amely elengedhetetlen a precíz eredményekhez, ugyanakkor nem járul közvetlenül hozzá a core értékteremtő folyamathoz, hanem sok esetben inkább lassítja azt. Ebből kifolyólag kiemelten fontos, hogy az ellenőrzési célnak megfelelő eszközök kiválasztásával biztosítva legyen a lehető leggyorsabb, mégis megfelelő bizonyosságot adó, azaz az optimális mérési folyamat. A gyors, rugalmas és széleskörű adatrögzítést kínáló optikai 3D szkennerek éppen ezért nem helyettesítői, hanem kiegészítői a lassabb, ámde pontosabb koordinátamérőgépek és mérőkarok világának, amelyeknek mind helye van egy modern akkumulátorgyárban.

Míg a koordinátamérőgépek a legmagasabb precizitást biztosítják, addig az optikai 3D szkennerek másodpercek alatt képesek több millió pontot rögzíteni akár közvetlenül a gyártósoron. Kevésbé érzékenyek a hőingadozásra, a környezet változásaira, rezgéseire, így rugalmasabban bevethetők gyártási környezetben is, a mérendő alkatrészek időigényes szállítgatása nélkül. Emellett a teljes felületeket rögzítő 3D szkennerek olyan deformációkat, kopásokat és egyéb összeszerelési hibákat képesek azonosítani és feltárni az okait, amelyeket egy CMM-mel nagyon nehéz lenne megoldani. Mivel az adott pillanatban szükségesnél általában több adatot gyűjtenek, így utólagos vevői panasz esetén is segítséget nyújthatnak az archivált 3D szkennelt felvételek. A két eljárás tehát csak néha egymás kiváltója, a legtöbb gyártási folyamatban inkább egymás kiegészítőjeként működik.

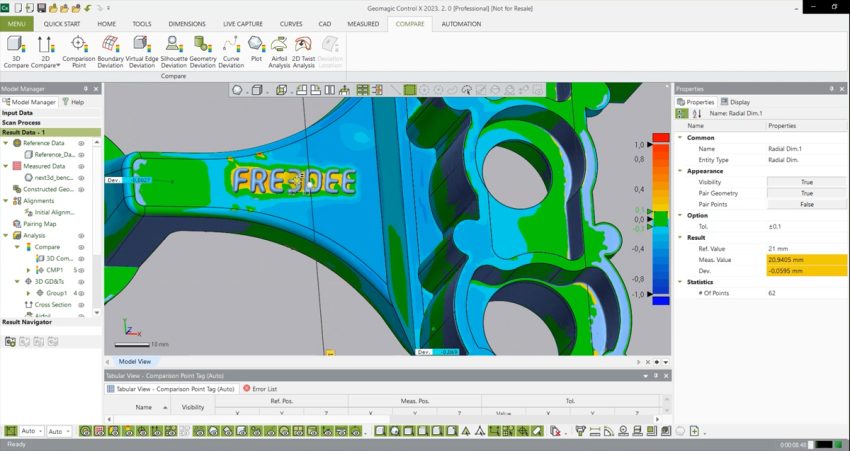

Színtérképes felületösszehasonlítás a Geomagic Control X minőségellenőrző szoftverben

Automatizált ellenőrzés és riportok

Ahogy arról korábban írtunk, a 3D szkennerek fejlesztési irányai között intenzív szerepet kap az automatizáció. Ez mind az adatrögzítés folyamatát érinti, mind a szoftveres utómunkát és kiértékelést. A jövő gyáraiban a 3D szkennerek a gyártósorokon, manuális beavatkozás nélkül, adott esetben robotkarra szerelve végzik a feladatukat, majd automatikusan megvizsgálják az adatokat, riportálnak és azonnali visszajelzést adnak. Így lehetséges velük az összeszerelő gépeken történő, helyi ellenőrzés automatizálása, összevetése a kívánt eredményekkel és a gyártási hibák valós idejű jelzése, még mielőtt a sérült akkumulátor elhagyná a gyárat.

Tükröződő és fekete anyagok, bonyolult geometriák mérése

Az akkumulátorok gyártásában is gyakran előfordulnak nehezen szkennelhető, fémes, tükröződő vagy fekete felületű alkatrészek. Ilyen jellegű mérendő alkatrész például az akkumulátortálca, amelynek tökéletes minősége elengedhetetlen az akkumulátor későbbi optimális működéséhez. Az ilyen sötét és csillogó alkatrészek mérése általában kihívást jelent az optikai 3D szkennereknek, mivel visszatükrözik vagy elnyelik a mérőeszköz által kibocsátott fényt. Mindazonáltal a kékfénnyel dolgozó lézerszkennerek a többi eljáráshoz képest jobban képesek megküzdeni ezekkel a kihívást jelentő felületekkel, így a járműipar is inkább ezek alkalmazását preferálja. Érdemes időt szánni a megfelelő eszköz kiválasztására, mert a telepített és kézi optikai 3D szkennerek képesek mérni olyan bonyolult részleteket, felépítményeket vagy például a burkolati elemek egyenletes falvastagságát, amelyek hagyományos módszerekkel nehezen lennének ellenőrizhetők.

Gyors és egyszerű méréssel és ellenőrzéssel a környezetbarátabb jövőért

Összefoglalva a 3D szkennerek nagyon rugalmasan, akár közvetlen az akkumulátor és a részegységek gyártósorain is bevethetők, mivel könnyen hordozhatók és nem túl érzékenyek a környezeti hatásokra. Automatizálható és átfogó mérési megoldást adnak az akkumulátorgyártók kezébe, amellyel gyorsabbá és hatékonyabbá tehető egy sor ellenőrzési feladat a gyártás lépésein, a cellák és modulok összeszerelésén át a tálcák lezárásáig. Azonnali és pontos visszajelzést adnak, ezáltal növelik a folyamat biztonságát, amellyel közvetetten egy környezetbarátabb jövőért dolgoznak nekünk.