Új sztenderdek az SLS alapanyag frissítésében

Bevezető

Ha meg kellene fogalmazni, mi a költséghatékony SLS nyomtatás motorja, két szó lenne az: frissítés és betöltés. A lengyel Sinterit cégnek sikerült elérnie egy igen alacsony (és ezáltal kimagasló), mindössze 26%-os frissítési arányt.

Rengeteg tévhit terjedt el az SLS nyomtatásról. Néhányan azt gondolják, hogy rendkívül költséges technológia. Azonban mióta a Sinterit bemutatta asztali SLS 3D nyomtatóit, amely megfelelő minőséget és precizitást nyújt ipari társaival összehasonlítva is, azóta az anyagi ráfordítás már nem jelenthet problémát.

“A berendezés használatának teljes költsége a vételárból, az alapanyagból illetve a karbantartásból áll össze. Az alapanyagra szánt összeg abszolút mérsékelhető a frissítési ciklusban felhasznált por mennyiségének csökkentésével. A Sinterit alapjaiban forradalmasította az SLS nyomtató beszerzéshez szükséges befektetés mértékét, most itt az ideje csökkenteni a nyomtatás operatív költségeit is. “ – mondta Konrad Głowacki, az alapanyag divízió felelőse és egyben a cég társalapítója.

Az SLS technológia alapjairól röviden:

A szelektív lézerszinterezés (SLS nyomtatás) során a berendezés az automatikusan rétegről rétegre terített porszemcséket lézerfénnyel közölt hővel „olvasztja össze”, minden egyes réteg vonatkozásában szelektíven, vagyis csak azon a területen, ahol az adott modell adott magasságában lévő keresztmetszete azt megkívánja. Külön támasz anyagot nem használ a nyomtató, hiszen a saját, nem összeolvasztott por alapanyaga elvégzi az alátámasztást, így az utómunka sem indokolt. Ezáltal az úgynevezett „bennszülött” alkatrészek, komplex modellek is megvalósíthatóvá válnak. Alapanyagként a különböző mechanikai tulajdonságokkal bíró hőre lágyuló polimer porok állnak rendelkezésre, leggyakrabban poliamid por.

Miért fontos a por frissítésének aránya?

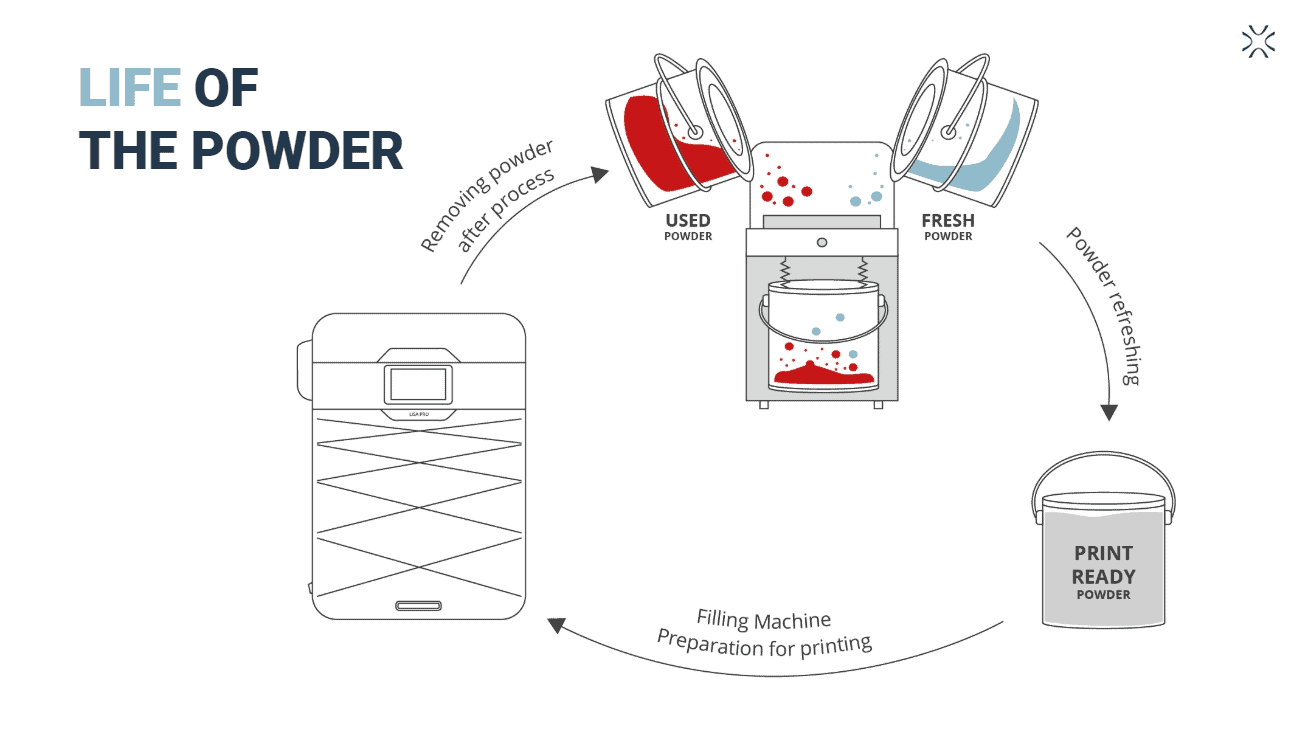

Ami lényeges: nem a teljes betöltött pormennyiség kerül szinterezésre egy nyomtatási folyamat alatt, kizárólag a modellé épített terület. A fel nem használt por újrahasznosítható a következő nyomtatás során, azonban friss por hozzákeverése mindenképpen szükséges a következő használat előtt.

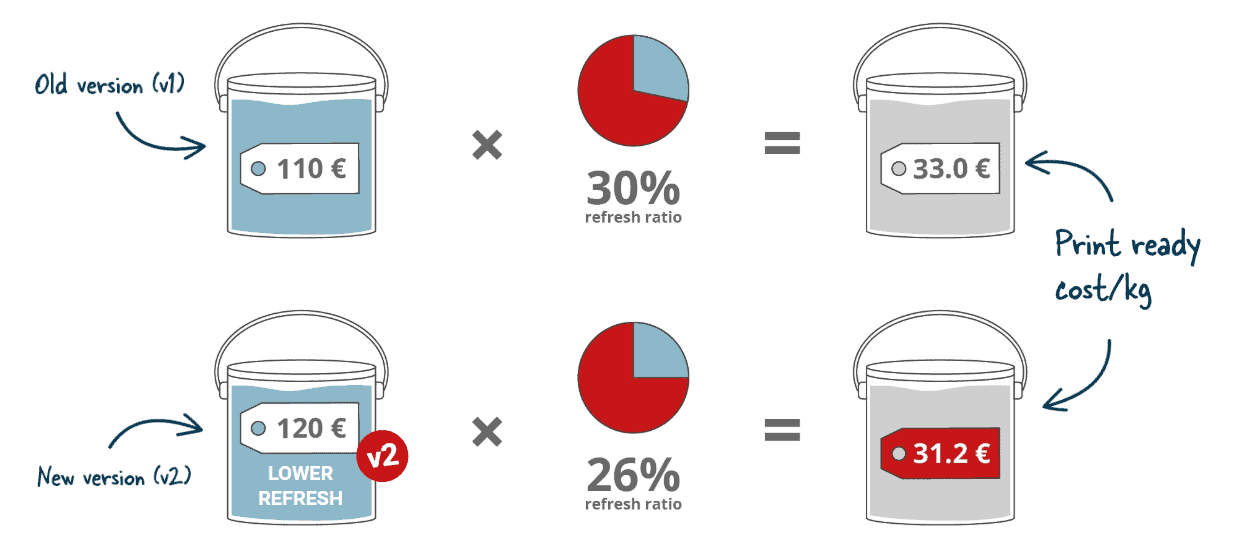

A hozzáadott friss por mennyisége felelős a nyomtatás végső költségéért. Természetesen minél kisebb a frissítő por aránya, annál ideálisabb megtérülési százalékot érünk el. A Sinterit mindig élen járt ilyen szempontból, azonban a cég ezt az arányt most sikeresen lecsökkentette 30%-ról mindössze 26 %-ra.

A frissítési arány minimalizálása és a munka környezet optimalizálása költséghatékony megoldást jelent, ami ez esetben a kulcs, hiszen a cél a nyomtatásra szánt ráfordítás csökkentése. Hosszú távú gyártás esetén tehát ezen szempontokat figyelembe véve érdemes használnunk az SLS technológiát a hatékonyság érdekében.

“A mi cégünk a 3D nyomtatási technológiát hozzáférhetővé szeretné tenni mindenki számára. A nyomtatási költségek csökkentése csak egy következő lépés, de nem az utolsó.” – mondta Maximo Polesselo a Sinterit CEO-ja.

forrás: Sinterit

Ha felkeltették érdeklődését a Sinterit, asztali SLS 3D nyomtatói rendeljen tőlünk ingyenes nyomatot!