Szerszámozási költségek csökkentése a Markforged segítségével

A Centerline ES-ről

Centerline Engineered Solutions (CES) egy tervező- és gyártócég Greenwoodban, Dél-Karolinában. A cég története 30 évre visszavezethető, kezdetben a textilipar számára gyártottak, majd kiterjesztették tevékenységét az elektromos iparra és az egyedi megrendelések kivitelezésére is. Phil Vickery, a CES vezérigazgatója, körülbelül egy évvel ezelőtt került a céghez. Dél-Karolinában született és nevelkedett, ezen a területen végezte az egyetemi tanulmányait. Itt alapított családot, és vette át a cég vezetését nem messze otthonától. Phil munkája során nagy hangsúlyt fektet a minőségre, a hatékonyságára, valamint az alkalmazottai és ügyfelei bizalmára.

Bértermelőként Phil sikere két alappilléren nyugszik: képes arra, hogy olyan megfizethető szolgáltatásokat kínáljon, amelyek mindeközben nyereséget is termelnek a cég számára, továbbá nagyra értékeli ügyfelei lojalitását. Sajnálatos módon, néha az egyik alapelv ellentmond a másiknak. Előfordult, hogy le kellett mondania lehetséges munkákat azért, mert a megrendelő költségvetése nem tudta volna fedezni az alkatrészhez szükséges szerszámok és készülékek elkészítésének költségét. A kis szériában készülő alkatrészek esetében a vállalat küzdött azzal, hogy megfizethető szerszámozási megoldásokat találjon termékeihez. A CES vállalat jelmondata: „Ne légy átlagos… légy nagyszerű!”. A jelmondat által inspirálva Phil számára körvonalazódott, hogy alternatív megoldási lehetőségek után kell néznie. Ez a mentalitás vezette a Mark Two kompozit 3D nyomtatóhoz.

A Mark Two ragyogóan teljesít már az első teszten

Phil eredetileg úgy tekintett a 3D nyomtatásra, mint csak a geometria prototípusának elkészítésére használható technikára. Ugyanakkor izgalmasnak találta, hogy a 3D nyomtatás gépteremben elfoglalt szerepének határait feszegesse. Egy hónappal a beszerzés után meg is találta a tökéletes projektet, amivel teszt alá vonhatta a technikát, hogy ezáltal megismerhesse annak erősségeit. A megrendelőnek kettő darab, viszonylag egyszerű geometriájú alkatrészre volt szüksége, ugyanakkor jóval kevesebbet lett volna hajlandó fizetni, mint amennyibe a megmunkáláshoz szükséges nyomószerszám elkészítése került volna. Annak érdekében, hogy a megrendelést mégis el tudják fogadni, Phil elhatározta, hogy megpróbálja 3D nyomtatón legyártani az elemeket.

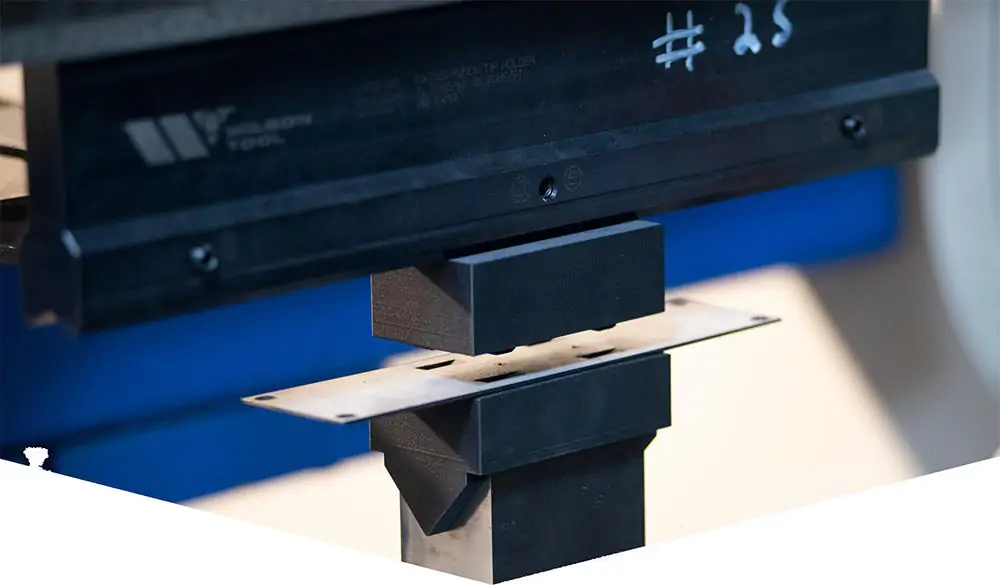

A szóban forgó projektben a legyártandó termékek 14 gauge (ami 1.63 mm-nek felel meg) vastag rozsdamentes acéllemezből vágott és hajlított alkatrészek voltak. Ennek gyártási lépései a következők: először nagyoló megmunkálásként lézervágással megfelelő méretű részekre darabolják a lemezt. Ezután a lemezhajlító gép az egyedi lyukasztó szerszámmal kivágja, majd meghajlítja az előgyártmányt. Az alakításnak, tehát a szerszámnak pontosnak kell lennie, mert nem lehet utána a terméken kézi szerszámokkal utómunkálatokat végezni. Biztosítani kellett, hogy az alakítás és vágás során a 3D nyomtatott szerszám ne deformálódjon. Ennek érdekében a szerszám nyomtatásakor Phil szüneteltette a nyomtatási munkát a nyomat felénél, és elhelyezett az addig kinyomtatott részben 14 gauge vastag acéllemez betéteket. Ezek a betétek javították a szerszám anyagának szilárdsági tulajdonságait, anélkül, hogy növekedett volna a gyártás komplexitása. (Mivel a Mark Two tálcája 10 mikron pontossággal visszaugrik a helyére, így a nyomtatási folyamat zavartalanul folytatódott az inzertek elhelyezése után.)

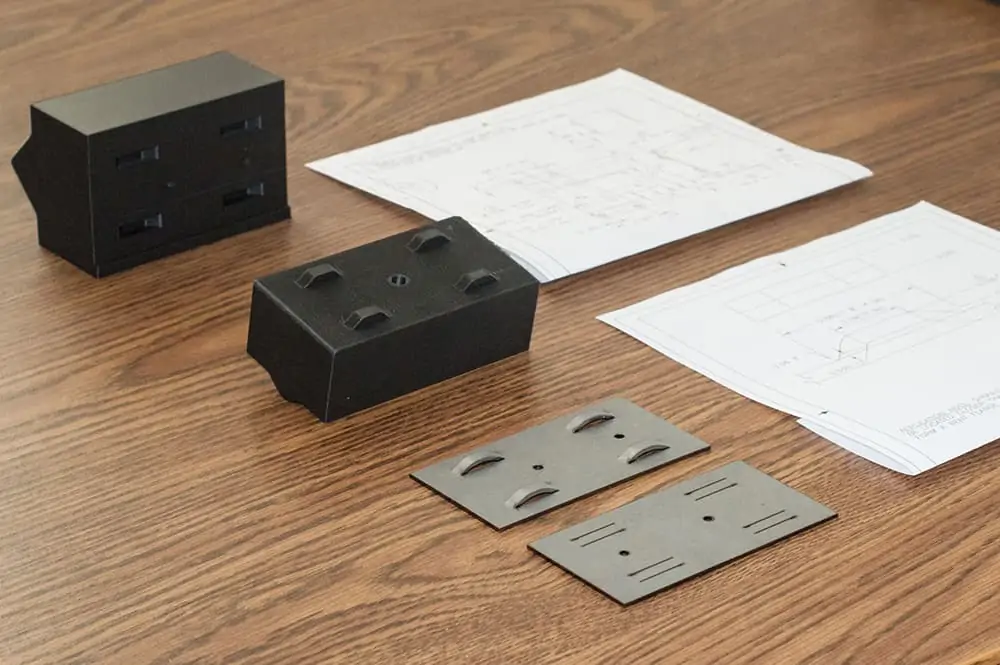

A metszeti kép mutatja a behelyezett acél betéteket a készülékben, és az elkészült darabot.

Phil a kompozit 3D nyomtatás befejeztével rögtön csatlakoztatta a nyomtatott szerszámot a TRUMPF lemezhajlító géphez, és örömére az sikeresen alakította ki a megrendelt geometriát. Nem csak hogy nem tört el a nyomtatott szerszám, de a megmunkált alkatrész megrendelő által elvárt kialakítási specifikációknak is eleget tett.

A megmunkált alkatrészek és a nyomtatott szerszámok

A szerszámozás új korszaka

A Mark Two ezek után lehetőséget adott a CES mérnökei számára, hogy sokkal precízebbek és hatékonyabbak legyenek a megrendelésekhez készült szerszámok és készülékek. Mindezt a korábbi technológiák költségeinek töredékéért. Phil szerint: „Most már csak egy CAD rajzra van szükségem, kinyomtatom, és mondhatom, ’Itt a készülék’ fele annyi idő alatt, mint korábban”. Amíg Phil alapvetően azt hitte, hogy a 3D nyomtató csak a prototípusokhoz lehet használható, rájött, hogy a Markforged 3D nyomtatója képes a gyártási területen tartós alkatrészek létrehozására. A Mark Two segítségével készült, nyomtatott szerszámozás lehetőséget adott Philnek, hogy több megrendelést fogadjon és végezzen el, mindezt sokkal jövedelmezőbben, mint eddig. Ezáltal lehetőséget kapott arra is, hogy fejleszthesse a kapcsolatát az ügyfeleivel anélkül, hogy a másik alapelve háttérbe kerüljön.

A Centerline ES egyik gépésze a kezében tartja az elkészült alkatrészt.

Phil mérnökei és gépészei eredetileg szkeptikusak voltak a 3D nyomtató használhatóságával szemben. Azonban miután Phil bebizonyította, hogy a kompozit 3D nyomtatásnak hála kevesebb időt kell eltölteniük a szerszámozással, és több idő jut a termékek előállítására, beemelték a munkafolyamataikba a technológiát. Most már Phil alkalmazottai többször keresik meg őt olyan projektekkel, megrendelésekkel, melyeken inkább a 3D nyomtatási technológiával mintsem hagyományos eljárásokkal dolgoznának. Az alkalmazottai bíznak Philben, hogy olyan megoldásokat keres a cég számára, amely megkönnyítheti munkájukat. Phil ezt mutatta meg a Mark Two bevezetésével is. A vállalat jelmondatával élve: a Markforged segítségével a Centerline így kevésbé átlagos, és sokkal nagyszerűbb lehet.

A cikk eredeti, angol nyelven írt verziója elérhető itt. A Centerline oldalán közzétett tanulmány pedig itt érhető el.