Költség- és gyártási időcsökkentés feladatra szabott, 3D nyomtatott jigekkel

Vállalat: Pankl Racing Systems

Iparág: Gyártás

Profil: A Pankl Racing Systems a KTM Industries egyik leányvállalataként versenyautó-, nagy teljesítményű jármű-, repülőipari motorok és hajtásláncok fejlesztésére és gyártására specializálódott. A KTM Industries leányvállalatok Ausztriában, Németországban, az Egyesült Királyságban, USA-ban, Szlovákiában és Japánban találhatók.

Kihívás: A motorkerékpár sebességváltó-hajtómű gyártásához nagy számban van szükség egyedi megfogó elemekre, amelyek előállítási ideje nagyon hosszú a hagyományos gyártási módszereket használva.

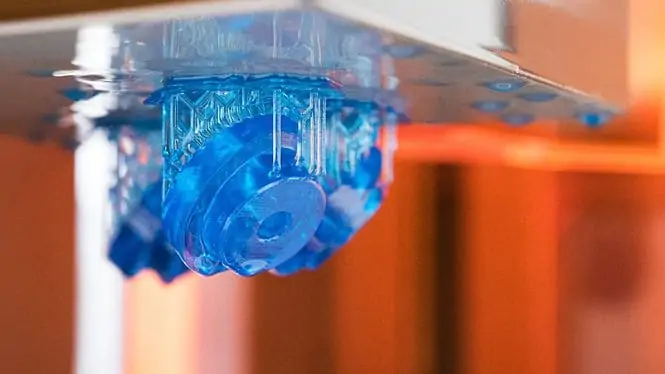

Megoldás: A Form 2 SLA 3D nyomtató használatával Pankl-nak 24 óra alatt sikerült egyedi tokmánypofákat gyártania, módosításokat végeznie rajtuk és egyből be is tudta vetni az egyedi elemeket a gyártósoron.

Eredmények:

- 90%-os csökkenés a gyártási időben, 2-3 hét helyett kevesebb, mint egy nap.

- 80-90%-os költség csökkenés, amely 150.000 eurós megtakarítást eredményezett.

- A 3D nyomtatott elemek megfeleltek a rendkívül szabályozott gyártói környezet előírásainak.

Egyedi megfogóelemek bevetésen

A vállalatról

A Pankl Racing Systems versenyautó-, nagy teljesítményű jármű-, repülőipari- motorok és hajtásláncok fejlesztésére és gyártására szakosodott. A vállalat mostanság nyitott egy 36 millió eurós csúcstechnológiával rendelkező létesítményt Kapfenberg városában, Ausztriában, ahol a sebességváltó-hajtómű berendezések gyártásának felgyorsítása a cél egy jól ismert motorkerékpár gyártó részére.

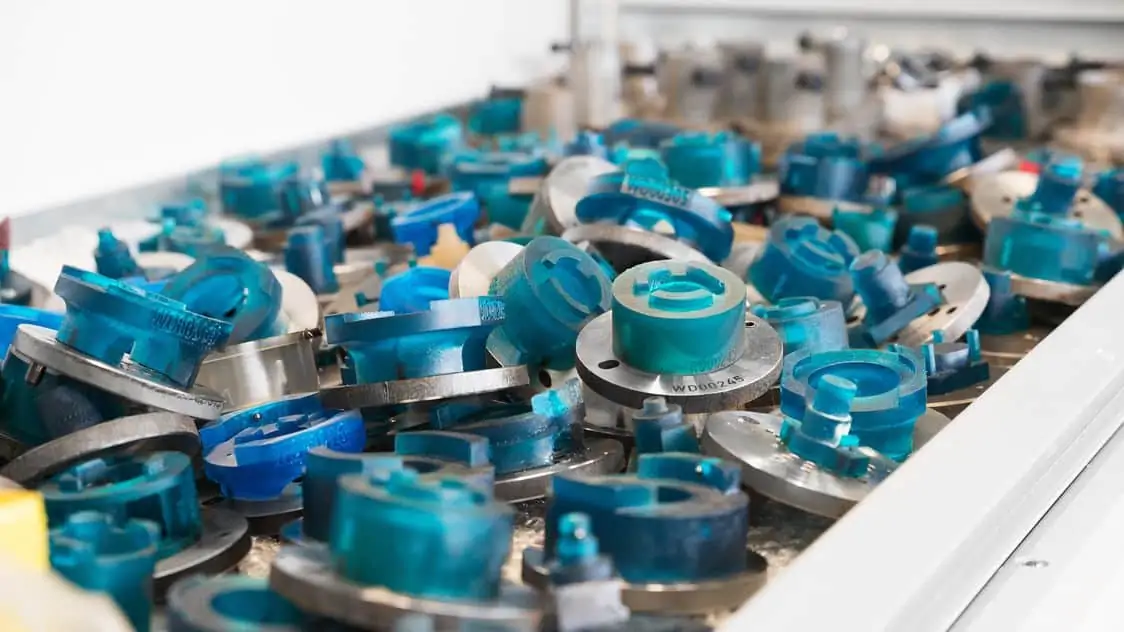

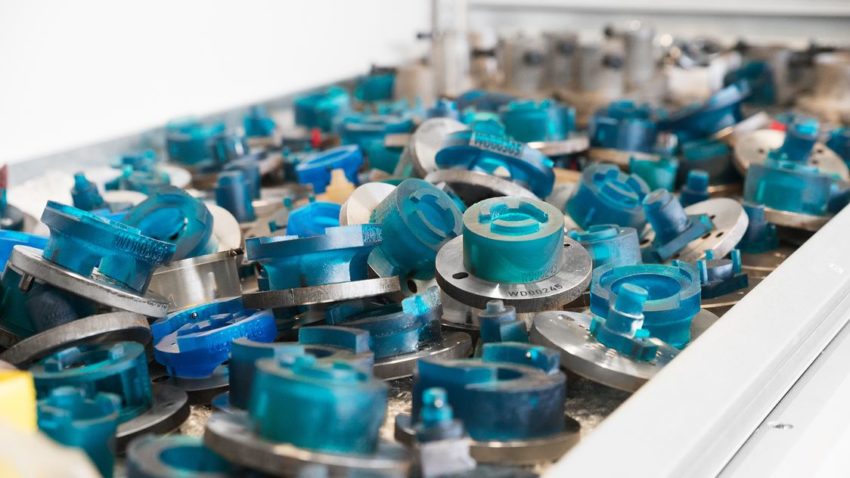

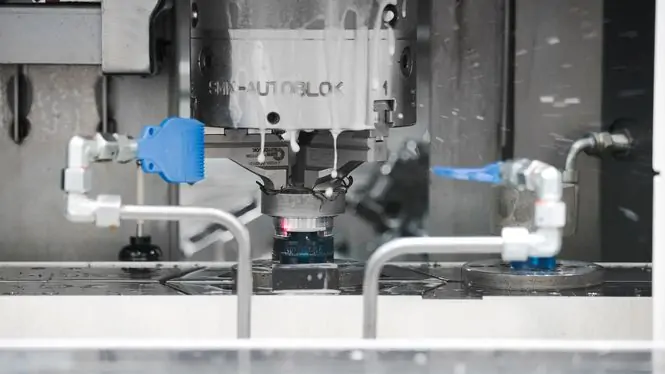

Az efféle sebességváltók előállítása bonyolult folyamat. Kovácsolt acél elemek többféle automata esztergáláson esnek át, amelyet feszültségcsökkentő hőkezelés követ. A forgácsolásnak különböző fázisai vannak, amelyekhez külön-külön egyedi tokmánypofákra van szükség minden egyes sebességváltó típushoz. Ezek a megfogóelemek normál esetben forgácsolt fémek. Az efféle elemek megmunkálásához sokféle egyedi eszköz használatára van szükség, amely jelentős költségtöbbletet és komplexitást ad a gyártási folyamathoz.

A rendelési volumen növekedésével Christian Joebstlnek és a Pankl folyamatmérnöki csapatának jelentős késéssel kellett volna számolnia, ha a hagyományos út mellett döntenek, vagyis ha a tokmányok gyártását kiszervezték volna megmunkálásra. A házon belüli 3D nyomtatásnak köszönhetően viszont a csapat képes volt rendkívül gyorsan előállítani több száz egyedi megfogóelemet a korábbi módszer költségének töredékéből ezzel heteket spórolva a gyártási időből.

Kis sorozat 3D nyomtatása Form 2 printerrel Tough műgyantából

Christian Joebstl, folyamatmérnök párhuzamosan három Form 2 SLA 3D nyomtatóval dolgozik a Pankl gyártóüzemében.

A kihívás

A céget 2016-ban sebváltó-hajtóművek gyártásával bízták meg különböző motorkerékpár gyártósorok számára, így gyorsan felépítette új gyártóüzemét. A csapat a különböző alkatrészek előállítási folyamatainak tervezésével kezdett, majd a gépbeszállítóktól gyűjtött információk alapján megrendelték a szükséges berendezéseket. Ezt követte a különböző tartozékok, eszközök, tokmányok, alkatrészek megtervezése és megrendelése.

Mindeközben a Pankl ügyfele jelentősen növelte rendelésének volumenét. A Panklnak most már több tucat különböző sebességváltó-hajtómű modellt kellett előállítania, fajtánként kb. 10 sebváltó típussal. Csak egy sebváltó típus gyártása három automata esztergagépet igényel, mindegyiken két munkafázissal. Minden munkafázishoz egyedi megfogóelem kell, így több, mint 1000 egyedi tokmánypofára lenne szükség.

“Szoros volt az ütemtervünk, mivel sokkal több sebességváltót kellett előállítanunk, mint gondoltuk. Mire megkezdtük a szerszámok tervezését és ezek megrendelését, már rég az első megfelelőségi minta gyártásánál kellett volna járjunk. ”

Megfogóelemek kis sorozatú gyártása a Formlabs Tough Resin használatával

Megoldás

A Pankl csapata kb. egy éve vásárolta az első 3D nyomtatóját, és mostanra már három Formlabs Form 2 SLA printerrel működik a versenyjármű részlegén. Mostanáig a 3D printerek széles körben kerültek használatra a tokmány fabrikálástól, a hajtókar prototípus készítésén át, egészen a robotkarmegfogók gyártásáig.

A mérnök csapat az új gyártósorra elsősorban megfogóelemek előállítására választotta a 3D nyomtatást, főleg időnyomás miatt, kis részben a költségek miatt. A tokmánypofák előállításának kiszervezése egy szolgáltatónak azt jelentette volna, hogy beszállítót kellett volna találni, oda-vissza egyeztetni a modellekről és specifikációkról és várni a gyártásra.

“Nem tudtunk egyszerűen csak megtervezni egyedi tokmányokat és másnap kézhez kapni őket. Ha kiszerveztük volna hagyományos gépészeti szolgáltatóknak, még hat hetet kellett volna várjunk, hogy elkezdhessünk gyártani. 3D nyomtatással csak elő kellett venni a meglévő terveket, elküldeni őket a printernek, és másnap reggelre már el is készült a darab. Ez hagy arra is időt, hogy az elemet kipróbáljuk a gyártósoron és módosítsunk rajta, ha szükséges.”

A 3D nyomtatás egyszerűsítette a fejlesztési folyamatot, tervezési szabadságot adva bármilyen formájú megfogóelem alkotásához. A konvencionális CNC maróval és esztergával a mérnökök korlátozva vannak, hogy megmunkálható elemeket tervezzenek, ahol minden további kanyar, lyuk, lekerekítés bonyolultabbá teszi a forgácsolási folyamatot.

Minden munkafázisban az automata eszterga egyedi megfogóelemeket igényel

Eredmények

Joebslt és csapata most már egy tokmányt képesek 5-9.5 óta alatt 3D nyomtatni, és kb. 40 elemet legyártani egy hét alatt, ha mindhárom Form 2 3D printerüket használják. Egy egyszerű, forgácsolt tokmány 40-50 euróba kerül, de komplexebb darabok akár 300 eurósak is lehetnek. A 3D nyomtatás e direkt költségeket 8.5-25 euróra redukálja és az általános kiadásokat tervezés, beszerzés, raktározás területeken több, mint 90%-kal csökkentik. Ha belegondolunk, a több, mint 1000 megfogóelemmel, amit a Panklnek a gyártásához elő kell állítania, a 3D nyomtatás több, mint 150.000 eurót takarít meg gyártási költségekben. És ami még fontosabb, a 3D nyomtatott elemek megfelelnek a szigorú gyártási előírásoknak is.

“Nagyon sok problémánk volt régebben, mivel az eszterga hűtőközege nagyon agresszívan reagált a műanyag elemekre és törékennyé tette őket idővel. A Formlabs Tough műgyantával 3D nyomtatott elemeket viszont nem károsította a hűtőfolyadék, és elég erősek voltak a szakaszos terheléshez, aminek ezek az alkatrészek ki vannak téve. A mélyedés és hossz tűréshatár általában ± 0.1 mm, amely megfelel a tokmányok előírásainak.”

Pankl már több, mint 300 darab 3D nyomtatott elemet állított elő és mostanra megkezdte 200 alkatrész kis darabszámú gyártását minden sebességváltóhoz a próba gyártásra. Ahogy a cég elkezdi a gyártás növelését, a darabszámok 1000-2000 alkatrészre nőnek, és az üzem gyártási kapacitása több, mint 1.5 millió sebváltóra fog nőni évente.

| Felhasználás | Hagyományos megmunkálás | Form2 3D nyomtatóval | |

| Egyedi szerelőelemek | Költség | 40–300 euró | 8.5–25 euró |

| Gyártási idő | 2–3 hét | 5–9.5 óra | |

Felkeltették érdeklődését a Form 2 SLA 3D nyomtatók képességei?

A FreeDee Kft. kifejezetten a kiemelkedőár-értékarányú, elérhető 3D nyomtatási technológiákra specializálódott. A Formlabs 3D nyomtatók hivatalos hazai forgalmazóiként vállalatunknál képzett szervizszakemberek dolgoznak, akik a beüzemeléstől kezdve a kezelési tréningig és későbbi tanácsadásig minden ügyfelünk rendelkezésére állnak tapasztalataikkal és szaktudásukkal.

Az Formlabs 3D nyomtatóiról személyesen nálunk vagy weboldalunkon tud részletesebben tájékozódni. A technikai alapadataikat és listaáraikat összevető táblázatot pedig letöltheti az űrlap kitöltésével:

Hiba: Kapcsolatfelvételi űrlap nem található.