Heineken: Ahol a folyamatos gyártást a 3D nyomtatás biztosítja

Még nem igazán tudjuk, hogy mit jelent majd számunkra az “új normális” a globális gazdasági helyzet tekintetében. Az azonban bizonyos, hogy az élelmiszer és ital gyártók nagyobb kihívással néznek szembe, mint valaha. A fogyasztók szokásainak megváltozása, a megnövekedett gyártási költség, képlékeny piaci dinamika, az ellátási lánc bizonytalansága együtt elegendő, hogy még a legmegfontoltabb és tapasztaltabb személy is aggódni kezdjen.

Akár egy kis gyártó keres költséghatékony megoldást vagy egy nagyvállalat szeretne még több helyre szállítani a globális piacon, a 3D nyomtatás nem csak segíthet, viszont forradalmi változást hozhat a gyártás támogatásában. Már a járvány helyzet előtt is rengeteg élelmiszeripari gyártó cég invesztált az additív gyártásába a folyamatok optimalizálása érdekében, köztük a Heineken is már több éves tapasztalatra tekinthet vissza.

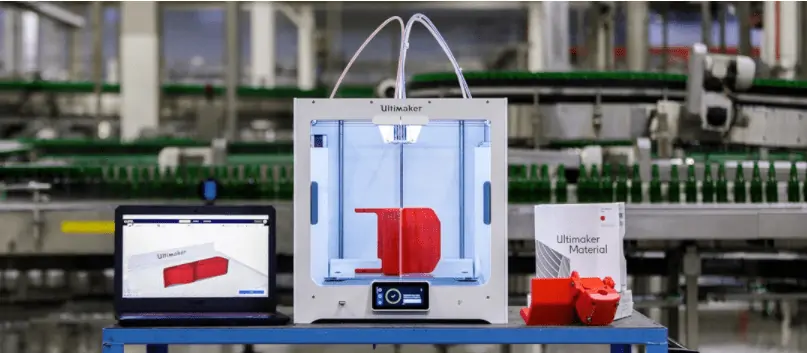

Több, mint 150 sörgyárával a Heineken az egyik legnagyobb globális sörgyártó a világon. Egyik telephelyükön Sevillában, Juan Padilla González-nek, a csomagolási menedzsernek sikerült implementálni az additív gyártást a hatékonyság növelése érdekében a spanyol sörfőzdében. Ultimaker professzionális asztali 3D nyomtatók használatával csökkentették a gyártástámogató eszközök előállítási idejét és költségét.

Bemutatkozás

A sörfőzde Sevilla-ban több, mint 500 millió liter sört gyárt évente. Azonban a Heineken folyamatosan új irányok felé tekint, hogy fejlessze – a már jelenleg is igen jelentős – hatékonyságát. Éppen ezért fontolták meg a 3D nyomtatásban rejlő lehetőségeket. Az első 3D labor felállítása után, a csapat a gyártási folyamatok fejlesztését tűzte ki célul, annak kimenetét, idejét és biztonságát illetően. A Heineken különféle módszerek keresésébe fogott, hogy optimalizálja gyártó berendezéseit. Hamar rájöttek, hogy a 3D nyomtatás megadja a rugalmasságot és gyorsaságot, amire szükségük van, miközben költséghatékony marad a fejlesztés, nem beszélve a könnyű alkalmazásról.

A biztonság az első

Az alkalmazottak biztonsága az elsődleges szempont a Heinekennél, így először biztonsági reteszeket terveztek és nyomtattak, amelyeket szinte minden gépen használnak, annak karbantartása során. Amikor a berendezéseket leállítják, a nyomtatott reteszek lezárnak így megelőzve egy véletlen indítást a karbantartás közben. Piros színben gyártják a láthatóság miatt ezeket a biztonsági eszközöket, amik nem csak hasznosak, de ezzel az extra biztonsági funkcióval elérték, hogy az alkalmazottak megismerjék és megszeressék a 3D nyomtatást.

Gyártástámogató funkcionális eszközök

A biztonsági rekeszek kezdeti sikere után, más 3D nyomtatható alkalmazási lehetőségeket is azonosítottak. A legjobb ötleteket kiválasztották és új elemeket terveztek. Ezek közül az első, amit kinyomtattak egy olyan pótalkatrész volt, aminek az előállítása más módon nehézkesnek bizonyult. Az ilyen elemek gyártásának kiszervezése, majd beszállítása alapvetően költséges és időigényes. A csapat egyből meglátta, hogy a 3D nyomtatás nem csak időt és pénzt takarít meg számukra, hanem ilyen módon képesek kiváltani bizonyos fémalkatrészeket is, hiszen sok esetben a műanyagból készült szerkezeti elemek is funkcionálisan megfeleltek a várható terhelésnek.

A tervek optimalizálása

A nagyszerű dolog a 3D nyomtatásban, hogy könnyen és gyorsan megismételhető a gyártási folyamat, így akár több iterációval is hatékonyabban eljutunk a tökéletes tervhez. Egy tervezőmérnök gyorsan létrehozhat alternatívákat és tesztelheti azokat a helyszínen, miközben a gyártási költséget és időt relatíve alacsonyan tartja. A műanyagok könnyebbek, mint a fémek, viszont erősek ettől függetlenül, amikor a megfelelő design alapelvek és alapanyagok (például az Ultimakereken is gyártható kompozitok) érvényesülnek. Emellett igen könnyű újratervezni elemeket a megfelelőbb működés érdekében anélkül, hogy a kiszervezés bármilyen korlátjába ütköznénk. A Sevilla-ban található sörgyár csapata képes volt több, különféle alkatrész tervét optimalizálni. Például előfordult, hogy a futószalagon használt, érzékelővel ellátott fémalkatrész gyakran eldöntött üvegeket, ezzel leállást okozva, ráadásul a jó palackok ilyen módon esetleg a földre eshettek. Az újratervezett, 3D nyomtatott elemek megelőzik ezt a problémát, megmentve az üvegeket, a cég pénzét és idejét.

Minőségellenőrző és karbantartó eszközök

A cégek javarészt általános eszközöket, megfogó karokat, gyártástámogató eszközöket 3D nyomtatnak. A Heinekennél emellett alkatrészek változatos skáláját hozták létre, hogy berendezéseik karbantartását is könnyebbé és gyorsabbá tegyék. Ezek az eszközök leggyakrabban Tough PLA-ból készülnek, ami egy igen könnyen nyomtatható alapanyag, hasonló szakítószilárdsággal és rugalmassággal, mint az ABS. Az egyik ilyen eszköz, egy megállító elem, ami az üvegekre címkét felvívő vezetőhenger kerekeit lazítja vagy szorítja meg. A 3D nyomtatás alkalmazása előtt, ezt az eszközt hagyományos CNC megmunkálással volt szükséges legyártani. Additív gyártással viszont a termék előállítási költsége 70%-kal csökkent, a gyártási idő pedig három napról egyre csökkent. Egy ilyen egyszerű eszköz, mint a toroid gumivágó kevesebb, mint egy óra alatt készül el 3D nyomtatással, ami eddig általánosan tíz napot vett igénybe külső beszállítóktól rendelve.

A megfelelő alapanyag kiválasztása

A spanyolországi Heineken számára az Ultimaker által kínált széles alapanyag választék igen hasznosnak bizonyult. A funkcionális nyomtatószálakból készült, 3D nyomtatott elemek hosszú távon nagy ellenálló képességgel rendelkeznek a magas hőmérséklettel, vegyszerekkel, erőhatásokkal és számos más behatással szemben. Éppen ezért olyan fontos, hogy egy bizonyos alkalmazás során a megfelelő alapanyagot válasszuk ki. A spanyol sörfőzde az Ultimaker olyan alapanyagait használja, mint a Tough PLA, Nylon vagy a fél-rugalmas TPU 95A. Ezek a nyomtatószálak rendkívüli mechanikai tulajdonságokkal rendelkeznek, ami elengedhetetlen a gyártósoron való tartós működés esetén. A Tough PLA gyakran nyomóelemek és szerszámok alapanyaga, míg a Nylon-t gyakran használják olyan esetben, amikor fém alkatrészeket szükséges kiváltani. A TPU95 rugalmassága ideális ütközők és védő funkciót ellátó elemek gyártása során.

Ha még több felhasználási javaslattal szeretne megismerkedni olvassa el korábbi bejegyzésünket a hatékony célgépgyártásról.

Eredmények

Az Ultimaker S5 egyéves használata után a Seville-i Heineken cég sikeresnek könyvelte el a pilot projektet. Az alkalmazottak megnövekedett biztonsága, a gyártási idő és költség csökkentése mind ide vezetett. A gyártósorra szánt, funkcionális végtermékek igény szerinti 3D nyomtatásával a Heineken képes volt optimalizálni folyamatait. A gyártósor hatékonyságát a berendezések egyedi alkatrészeinek fejlesztésével érték el, hiszen ezek az eszközök megkönnyítették és felgyorsították a karbantartást és a termelés közbeni átállásokat az alkalmazottak számára.

Átlagosan 80%-al gyorsabban állnak rendelkezésre a kívánt alkatrészek számukra, mintha külső beszállítótól érkeznének. A nyomtatott elemek költsége pedig szintén 80%-al alacsonyabb, kiszervezett társaikkal szemben. A Sevilla-i siker nem maradt észrevétlen, a vállalat a következő lépéseket határozza meg a 3D nyomtatásban rejlő lehetőségek azonosítása érdekében. Az additív gyártás lehetővé teszi mérnökök és a cég többi alkalmazottja számára, hogy a kihívásokra egy másik perspektívából tekintsenek.

A terveket pedig könnyen megoszthatják a hálózaton keresztül, ami felgyorsítja az új alkalmazások globális bevezetését, mivel az alkatrészeket digitálisan is elegendő elküldeni. A házon belüli 3D nyomtatás szerepe tehát jelentős, hiszen megszűnik a nemzetközi szállítási költség, emellet pedig csökken a közlekedésből fakadó környezeti terhelés.

Ha szeretne többet megtudni az Ultimaker 3D nyomtatókról, keresse fel dedikált aloldalunkat vagy írjon nekünk kérdéseivel!