Az Ultimaker 3D nyomtatói a Continental gyáraiban is bizonyítottak

A Continental a világ egyik vezető autóipari beszállítója. A nemzetközi nagyvállalat közel 56 országban több mint 230 000 munkavállalót foglalkoztat, Magyarországban pedig 2 telephelyet is üzemeltet, és tervben van egy harmadik gyár megnyitása is. A különböző részlegeken és országokban már számos 3D nyomtatóval szereztek közvetlen tapasztalatot, a cégcsoporton belül kialakult szakértői kör pedig a kétfejes Ultimaker 3 printereket választotta az elvárásaiknak leginkább megfelelő, ajánlott 3D nyomtatóknak. Endrődi Balázs ipar 4.0 mérnök mesélt nekünk az additív gyártás jellemző felhasználási területeiről a budapesti telephelyen.

A magyarországi Continental Automotive Hungary Kft. budapesti telephelyén többek között fékrendszerek, komfort- és karosszériaelektronikák, menetstabilizáló rendszerek, hibrid meghajtó rendszerek elektronikai vezérlőegységei, alvázelektronika és olajszenzorok gyártása történik. A gyár modernizálását célzó fejlesztéseket, robottelepítéseket és az additív gyártástechnológiákat külön Ipar 4.0 mérnökségen fogják össze. 3D nyomtatást először 2011-ben alkalmaztak méretpróbákhoz és gyártásközi tesztekhez, akkor még külső beszállító segítségével. Mostanra egyre több nyomtatási technológiához házon belül férnek hozzá, de legnagyobb mértékben a legelterjedtebb additív gyártástechnológiára, azon belül pedig az Ulltimaker FDM 3D nyomtatási megoldásaira támaszkodnak. A budapesti telephely fejlesztő műhelyében és gyártó csarnokaiban jártunk.

Mesélnél róla, hogy milyen feladatokhoz vesztek igénybe 3D nyomtatást?

A legelső és még mindig nagyon fontos feladat a fejlesztéssel való együttműködés könnyebbé tétele volt. A budapesti telephelyen főként gyártással foglalkozunk, a fejlesztés általában külföldön történik. Ha elkészül egy termék design, először csak egy CAD modellt kapunk, amit kinyomtatva már egy korai változattal is tudunk dolgozni, elkezdhetjük átgondolni, hogy milyen gépeken és hogyan fogjuk az adott terméket gyártani. Ennek a legnagyobb előnye, hogy a 3D nyomtatott alkatrészeket megvizsgálva pontosabb visszajelzést tudunk adni a fejlesztőknek a termék gyárthatóságáról.

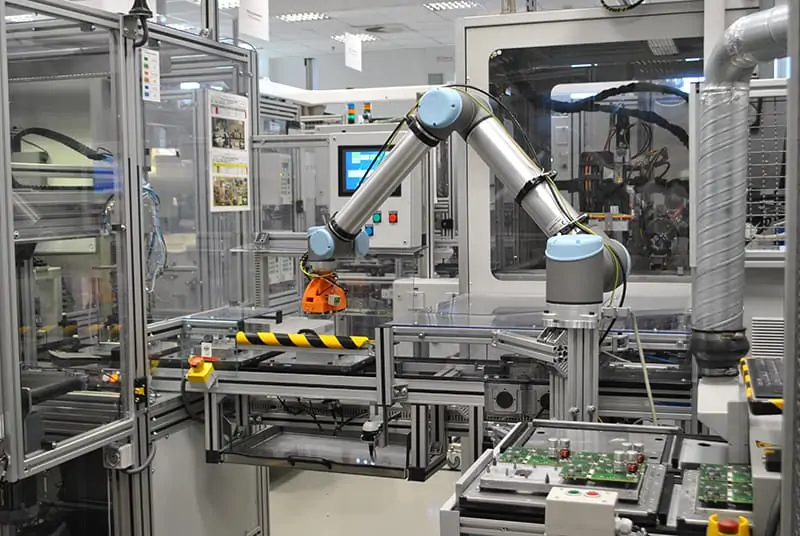

Emellett a részlegemen különböző ipar 4.0 technológiák gyártásbeli integrálásán, robottelepítéseken dolgozunk, ahol számtalan feladat megoldásához van szükség egyedi alkatrészekre és jigekre. A 3D nyomtatók gyakran segítenek megoldani minőségügyi problémákat is azáltal, hogy gyors prototípus-gyártással lehetővé teszik a hibát kiküszöbölő, új design kifejlesztését akár néhány óra alatt.

Már belépve feltűnt, hogy itt a fejlesztőműhelyben gyakorlatilag minden roboton nyomtatva vannak a befogók és sok kiegészítő. Mesélnél kicsit az itt látható projektekről?

Természetesen. Ez a robotkar például most úgy van beprogramozva, hogy a kamera, a szoftver és a nyomtatott befogók, bábuk segítségével amőbázni tudjunk vele. A célja a komplex, integrált, okos folyamatok fejlesztése és tesztelése. A kamera adta pozíció kompenzált adatok, a 3D nyomtatott gripperek és az alakfelismerés integrálása egy összetett feladat.

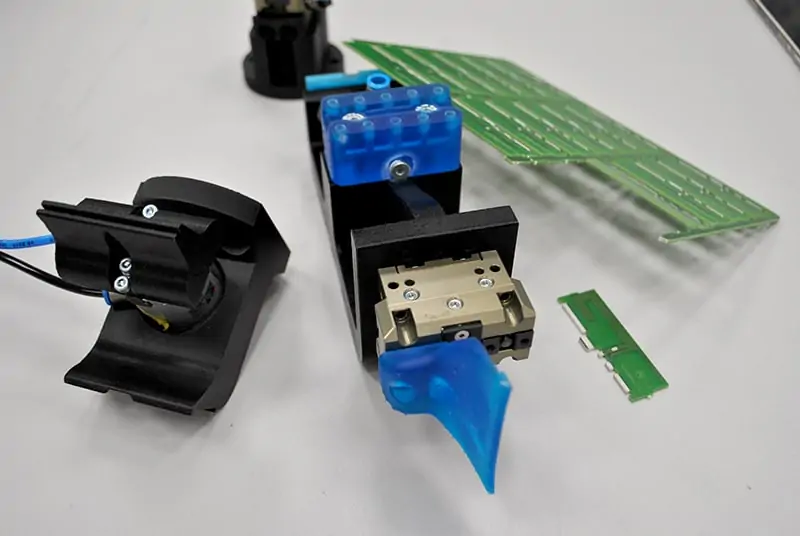

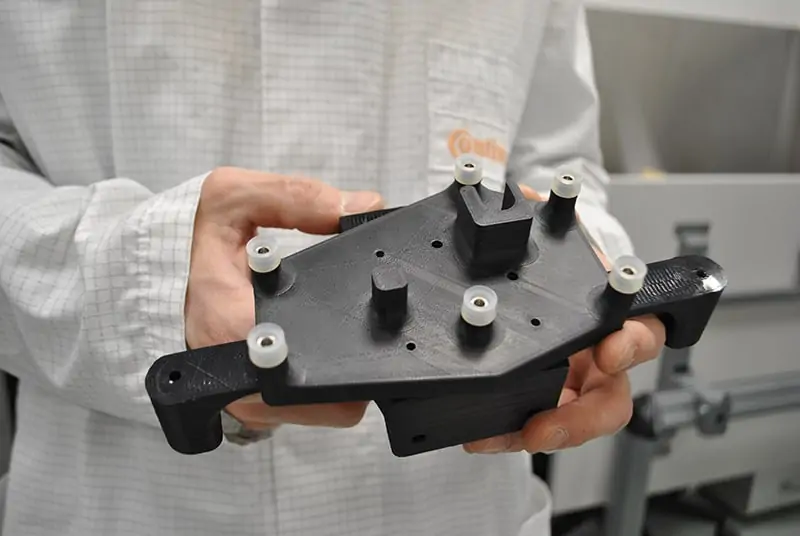

Vannak termékeink, amelyekbe beépülnek antennák – például autórádiók vagy központi telemetriai egységek. Ezeket az antennákat keretekben kapjuk, és jelenleg operátorok törik ki őket védőkesztyűben. Ez lassú és manuális feladat, amit robotizálni fogunk. Ennek a fejlesztése, néhány kipróbált, 3D nyomtatott befogó látható ezen a roboton is – Formlabs Tough anyag a megfogó, Ultimaker nyomtatás a többi rész. A két szimmetrikus pofa ráfog, kihajlítja, majd a másikkal kitöri és szívókorongok helyezik végül át a darabot.

Számomra érdekes tapasztalat volt, hogy noha nem izotróp a tárgyszerkezet, az FDM technológia is bevált szívószerkezetek nyomtatására, a vákuumot nem veszítjük el vele. A gyártósoron például az egyik pakolórobot több mint egy éve nagyobb nyákok áthelyezését végzi egy narancssárga ABS szívó gripperrel. A 3D nyomtatással készült fejlesztés előtt külön-külön Festo csövekkel vezettük a sűrített levegőt. A 3D nyomtatott grippernek köszönhetően mostmár elég csak egy csövet bekötnünk, ezzel számos potenciális hibaforrást kiiktattunk.

Terveztem 3D nyomtatható kábelvezetőket is a Universal Robots robotkarra – maga a tartó FDM nyomtatás, erre rögzülnek a Form 2 SLA nyomtatóval gyártott kis konzolok egy csavarral. A robotkaron végighúzott gégecsövek rögzítéséhez pedig készültek a konzolra rögzíthető szabványméretű csatlakozók. A gyárakban jelenleg ezt kábelkötegelőkkel oldják meg, ami nem túl elegáns és nem is praktikus. Mostanra ez a 3D modell a többi leányvállalathoz is eljutott és alkalmazásba került.

Tehát van konkrét kezdeményezés, hogy a vállalatcsoporton belül összefogjátok az additív gyártás területén szerzett tudást és tapasztalatokat?

Igen. A Continental a Central Electronic Plants-en belül szeretné összefogni a 3D nyomtatás alkalmazási módjait. Ennek a mikéntjéről pár hete tartottuk a Németországi központban a kickoff meetinget, itt csaptak le a többiek az UR karokhoz tervezett kiegészítőre. A terveink között szerepel egy közös adatbázis a 3D modelljeinknek, így vállalatcsoporton belül tudjuk majd használni egymás fejlesztéseit – gyakorlatilag egy zártkörű Thingiverse-t tervezünk, ahol rendszerezhetjük és megoszthatjuk a vállalaton belüli 3D-s fejlesztéseket.

Emellett oktatási központunk és tanműhelyünk is van, ahol a szakmai utánpótlás biztosítása is kiemelt feladat. Kialakítás alatt van egy ipar 4.0 technikus képzés, amelynek résztvevői később a gyártás okos folyamataiban töltenek majd be kulcsszerepet. A képzésben természetesen a 3D nyomtatás is szerepet fog kapni, a tananyag fejlesztése most folyik. Szakközépiskolákkal is együttműködünk, így nemcsak az itt dolgozókat, de a jövő munkavállalóit is képezzük.

Milyen 3D nyomtatókkal dolgoztok a fejlesztő műhelyben?

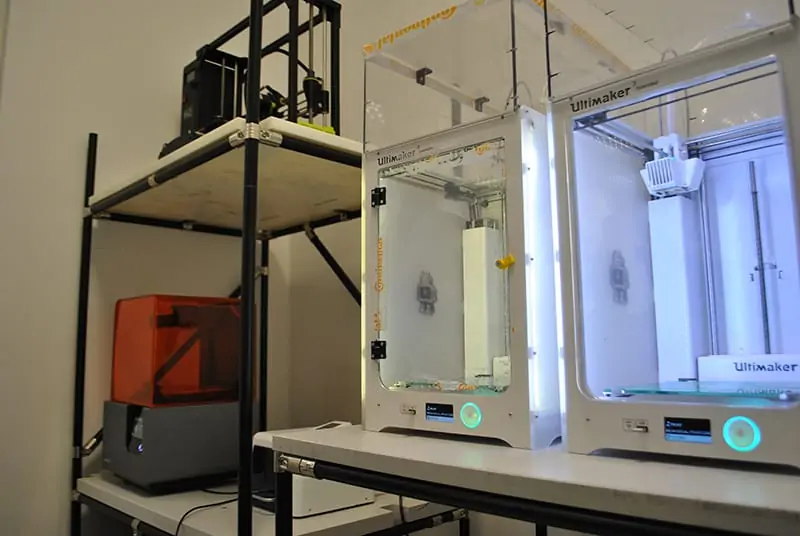

Kettő, azaz hamarosan három Ultimaker 3 Extended alkotja a mi nyomtatóparkunk magját, és van egy LulzBot TAZ 6 3D nyomtatónk is. Emellett tavaly beszereztünk egy CraftBot PLUS-t és egy Form 2 SLA nyomtatót is.

Az elsődleges választás mindig az Ultimaker. 0,4-es és 0,8 mm-es fúvókákkal is használjuk a gépeket, ha spórolni szeretnénk a gépidővel. Nagyon elégedettek vagyunk a 0,8 mm-es fúvókával készült alkatrészekkel, mert szépek, pontosak a modellek, erősebbnek is tűnnek, és akár a harmadára csökkenti a nagyobb fúvókaátmérő a nyomtatási időt. A légzárósága szintén megfelel a vákuumot igénylő feladatokhoz.

Ha nem fér be az Ultimaker 3 Extendedek nyomtatóterébe az alkatrész, akkor lép színre a Lulzbot, ha pedig részletesebb vagy különösen hőálló nyomtatásra van szükségünk, akkor a Form 2. Emellett a kapacitás mellett a CEP-en belül van egy kompetencia center, ahol Objetek és Trumpf fémnyomtatók is vannak, így a komolyabb darabokat a központból rendeljük, az egyes gyárak pedig egyelőre maradnak az asztali megoldásoknál. Habár a különböző országokban üzemelő leányvállalatok összeadva számos 3D nyomtatómárkával dolgoznak, az említett kickoff találkozón a tapasztalatok összeadása az Ultimaker 3-at hozta ki a vállalatcsoporton belül ajánlott 3D nyomtatóként. A holland 3D nyomtatógyártó kétfejes megoldásai gyakorlatilag minden igényünket teljeskörűen kielégítik.

Hogyan esett az Ultimaker és a Formlabs gépeire a választás?

A LulzBot volt az első gépünk, de a napi munkánk sokszor eléggé pörgős, tehát nincs idő arra, hogy egy rosszul beállított nyomtatás után másnap órákig takarítsuk a beégett nyomtatófejet (megtörtént eset). Ezért új 3D nyomtatókat kezdtük tesztelni olyan megoldást keresve, ahol nincs szükség a paraméterek folyamatos manuális finomhangolására és nincs sok lehetőség elrontani a nyomtatási beállításokat. Döntő érv volt, hogy az Ultimakerek nyomtatási minősége gyakorlatilag ugyanolyan, mint az ipari FDM nyomtatóké, amiket teszteltünk, míg a kezelésük sokkal kevésbé körülményes.

A Form 2 3D nyomtató kicsit spontánabb döntés volt. A gyártásunkba kellett egy elég specifikus darabot, egy kemencén átmenő védő takarólemezt nyomtatnunk, ahol szempont volt a magas hőállóság és a nagy pontosság, amelyet a Form 2 által is alkalmazott sztereolitográfiával és a Formlabs hőálló műgyantájával mind el lehetett érni. Azóta rengeteg jiget, befogót és alkatrészt gyártottunk vele, de még mindig lenyűgöz a technológia és a nyomtatott darabok pontossága és részletessége.

Mik a jövőbeni terveitek a 3D technológiákkal?

Vannak nyilvános és még nem megosztható terveink is. Az én személyes tervem, hogy a teljes képpel, a 3D nyomtatás szélesebb alkalmazási lehetőségeinek felderítésével többet foglalkozzak, a hosszabbtávú projekteknek több időmet dedikáljam. Szeretnénk beruházni egy Fuse 1 asztali SLS nyomtatóba is. Emellett idén mi lettünk Magyarország egyik ipar 4.0 mintagyára, amely egy kormánystratégiai kezdeményezés. Arra szolgál, hogy a a feldolgozóipari kis- és középvállalkozások (KKV) valós környezetben ismerjék meg a jövő termelésében meghatározó szerepet játszó ipar 4.0 megoldásokat. Erre a projektre már összeállítunk egy oktatási programot, amely egy néhány napos tréning keretében betekintést ad a mi ipar 4.0 alkalmazásainkba: robotokról, kiterjesztett valóságról, 3D nyomtatásról, okos szenzorokról, és ezek integrált megoldásairól lesz szó.

Felkeltették érdeklődését az Ultimaker 3D nyomtatók képességei?

A FreeDee Kft. kifejezetten a kiemelkedőár-értékarányú, elérhető 3D nyomtatási technológiákra specializálódott. Az Ultimaker és Formlabs 3D nyomtatók hivatalos hazai forgalmazóiként vállalatunknál képzett szervizszakemberek dolgoznak, akik a beüzemeléstől kezdve a kezelési tréningig és későbbi tanácsadásig minden ügyfelünk rendelkezésére állnak tapasztalataikkal és szaktudásukkal.

Az Ultimaker 3D nyomtatóiról személyesen nálunk vagy weboldalunkon tud részletesebben tájékozódni. A technikai alapadataikat és listaáraikat összevető táblázatot pedig letöltheti az űrlap kitöltésével: