3D nyomtatott modellek galvanizálása

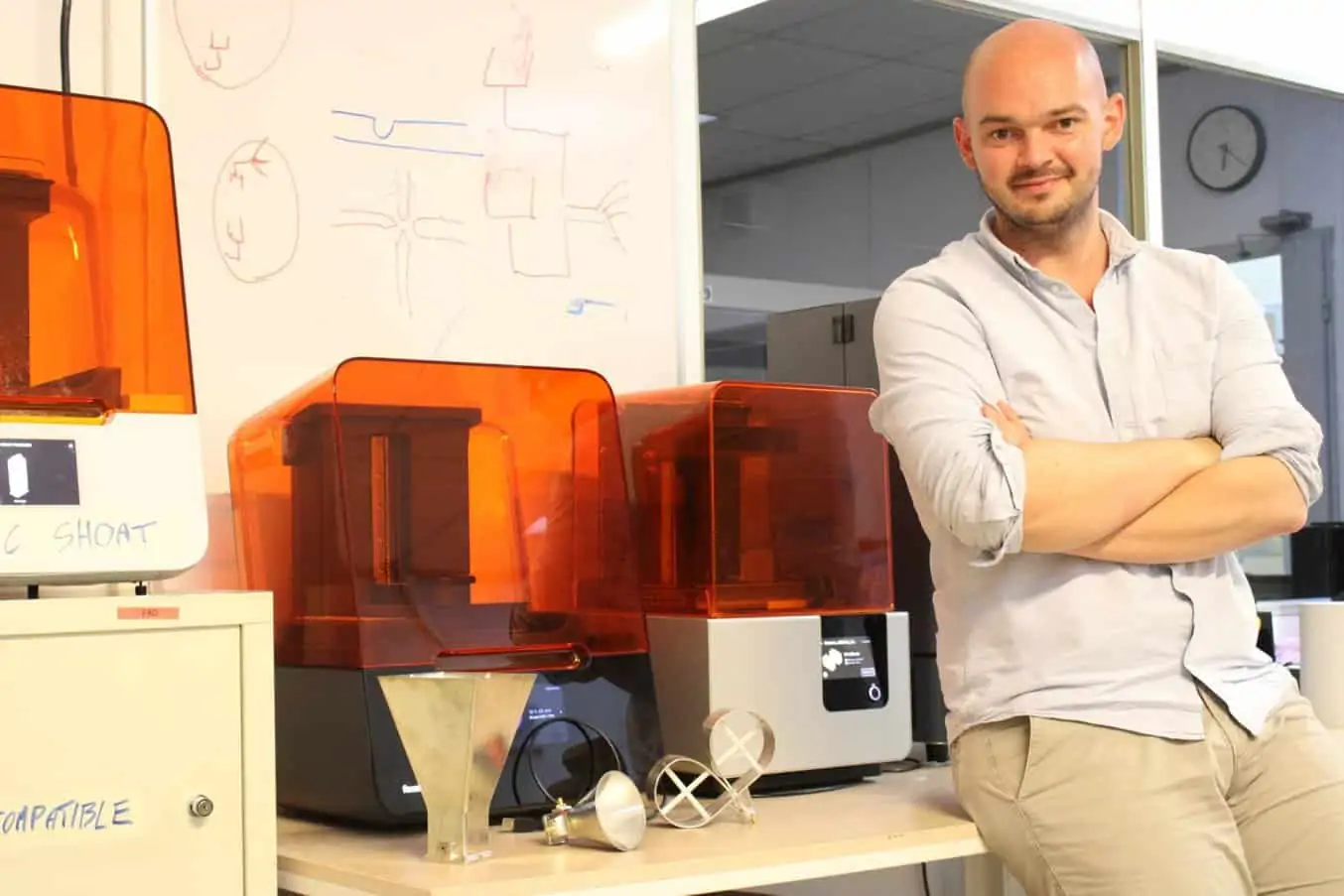

A francia Elliptika cég a rádiófrekvenciás és mikrohullámú termékek és megoldások tervezésére és fejlesztésére specializálódott. Az általuk tervezett legkorszerűbb egyedi szűrőberendezések és antennák főként autóipari, orvosi, védelmi és oktatási területen segítik a kutatási és fejlesztési folyamatokat.

Annak érdekében, hogy a vállalat kiszolgálja a magas elvárásokat és megfelelő nyereséget produkáljon az árak alacsonyan tartása és a gyors kiszállítás mellett, szükségessé vált a hagyományos gyártási technológiák korlátain túlmutató megoldást találni.

Hogyan is működik a galvanizálás?

A galvanizálás az elektrolízis egy formája, amikor elektromos áram hatására az oldatból az anódon fém válik ki, ami a katódra csapòdik le. A galvanizálást manapság díszítésre, korrózióvédelemre, forraszthatóság javítására, felületkeményítésre, vezetőképesség javítása érdekében és árnyékolásra használják.

Az Elliptika azért használja ezt az eljárást, mert annak érdekében, hogy a rádióhullám megfelelően terjedjen, az antennának elektromos vezető képességgel kell rendelkeznie. Bár a polimerből készült 3D nyomtatott modellek nem vezetik az elektromosságot, végtelen tervezői szabadságot kínálnak, mind a formát és az alapanyagot illetően, mindezt kiváló mechanikai és termikus tulajdonságokkal.

Ezek az előnyös jellemzők mind kombinálhatóak galvanizálással, hogy elérjük a kívánt vezetőképességet és formát is, végeredményül pedig megfelelő megoldást kapunk egyedi antennák gyártásához. Az Elliptika csapata többféle additív gyártástechnológiát kipróbált és végül az SLA eljárást találták a legmegfelelőbb párosításnak a galvanizáláshoz. A két eljárás kombinációjával végül több mint 90% költség és átfutási idő csökkenést értek el.

“A rádiófrekvenciás elemek sima felszínt igényelnek a jelveszteség elkerülése érdekében. Vegyük például az FDM nyomtatást, amely nagyobb rétegvastagsággal dolgozik, és ez problémát jelenthet. A megnövekedett veszteség mellett a modellek durva felszíne a galvanizálási folyamat közben is gondot fog okozni, hiszen azon nem fog megtapadni a fémréteg. Ezzel szemben az SLA nyomatok esetén nem tapasztaltunk ilyen problémát.” – mondta Mr. Cochet, az Elliptika tervezője.

A cég először egy Form 2 SLA nyomtatóra ruházot be, majd bővítették eszközparkjukat egy Form 3-al is, nem rég pedig hét darab Form 3B nyomtatót is beszereztek a jelenlegi járványhelyzet hozta projektek támogatása érdekében. A leggyakrabban használt alapanyaguk a Formlabs fehér műgyantája a galvanizálásra szánt modellek nyomtatása során, azonban Tough illetve nagy hőállóságú műgyantából készült műszaki elemeket is galvanizáltak már korábban.

Az antennák galvanizálási folyamata

“A modell 3D nyomtatása után, a támaszanyagot szükséges eltávolítani, majd megtisztítani a felszínt és UV utókezelni. Ezután a nyomtatott modell egy kémiai folyamaton megy keresztül, amely során körülbelül 3 mikron rétegvastagságban vékony réz réteget visznek fel rá. Végül pedig megkaphatja a végső felületkezelést, például egy vastagabb ónréteget.” – mondta Mr. Cochet

Több, mint 90%-os költség és átfutási idő csökkentés

Mivel az antennákat főként kutatási és fejlesztési célra használják, így az Elliptika csapata általában csak kis tétel számban gyárt magának, 1-től hozzávetőlegesen 20 egységig nyomatokat.

“Számunkra a 3D nyomtatás különösen izgalmas, hiszen általa igazán versenyképes áron tudunk komplex antennákat gyártani. Nem is szeretnénk tovább keresni a jobb megoldást precíziós öntéssel vagy egyéb megmunkálással.” – mondta Alexandre.

Hagyományos eljárással korábban egy antenna gyártási folyamata akár három hónapot is igénybe vett. Ez tartalmazta az átfutási időt illetve a szolgáltatás igénybevételéről valamint a tervezési részletekről szóló kommunikációt.

“Házon belüli 3D nyomtatással működőképes modelleket kapunk két nap alatt. Egy napot számolunk a nyomtatásra, egyet pedig galvanizálásra, és számunkra ez bevált. Így jóval rövidebb időt vesz igénybe a folyamat. Az anyagi különbség pedig valóban számottevő, mivel egy antenna gyártási költsége annak kiszolgáltatása esetén nagyjából 3000 EUR, míg nyomtatva kb. 20 EUR. Az additív gyártásba való invesztálás így számunkra abszolút megérte.” – jegyezte meg Mr. Cochet.

| Technológia | Költség | Átfutási idő |

| SLA | 20 EUR | 2 nap |

| Külső beszerzés | 3000 EUR | 3 hónap |

Az egyénre szabott és gyors fejlesztés új piaci lehetőségei

A 3D nyomtatás és galvanizálás új piaci lehetőségeket nyitott meg az Elliptika cég számára is.

“A 3D nyomtatás előtt, mi kizárólag PCB antennákat és szűrőket gyártottunk. Most nagyobb méretű eszközöket is képesek vagyunk előállítani. A lehetőség meg volt korábban is, azonban nem egy ilyen kis cég számára, mint mi. Ügyfeleink rendkívül gyors fejlesztést igényeltek, és ez egyszerűen túl hosszadalmas és költséges folyamat volt 3D nyomtatás nélkül.”

“Az egyénre szabás teljesen leegyszerűsödött, így ügyfeleink specifikus prototípust kaphatnak kézhez költséghatékonyan és gyorsan. Természetesen előfordul, hogy súlyra vagy a méretre vonatkozó specifikációt igényelnek, ami szintén fontos. Szerencsére már olyan antennát is képesek vagyunk létrehozni, ami körül nagyon szűk a rendelkezésre álló hely, ezt hagyományos eljárással nem tudnánk előállítani. Amikor egy antennát hagyományos megmunkálással gyárt az ember, több különböző elemet hoz létre, amit utólag egyesít. Végül egy olyan méretű elemet kapunk, aminél akár jóval nagyobbat is ki lehetne nyomtatni. “

“Például az egyik antennánk igen komplex geometriával rendelkezik, mivel íves formájú. A 3D nyomtatásnak köszönhetően, az eszközt egy darabban le lehet gyártani, a súlya pedig mindössze 75 gramm. Ha hagyományos gyártási technikával készülne, az eszközt több darabból lenne szükséges összeilleszteni; jóval nehezebb volna és nagyjából tízszer nagyobb.”

A galvanizálás további felhasználási területei

Számos felhasználási lehetőséget rejt a 3D nyomtatott modellek galvanizálása, a Volkswagen és az Autodesk szintén ezt a technológiát vette igénybe egy futurisztikus jármű fém dísztárcsáinak legyártásához.

Polimerek 3D nyomtatása felületi minőségben, alapanyag választékban és költségben is jócskán fölülmúlja a direkt fémnyomtatást. A dísztárcsák a Formlabs Form 3 asztali SLA nyomtatóján lettek kinyomtatva Clear Resin-ből. Részletgazdag, vízálló, extrém sima felszínek érhetőek el ami tökéletes a galvanizáláshoz.

A galvanizálás során 0,1 mm vékony nikkel réteggel vonták be a modell felszínét. Az eredményül kapott dísztárcsa érzetre megegyezik a fémmel, azonban jóval gyorsabban előállítható, a design pedig könnyebben fejleszthető a fémmegmunkálással szemben.

A galvanizált dísztárcsa nemcsak, hogy fémhatással bír, azonban a bevont felszínek jelentős mértékben erősítik a mögöttes rétegeket, így kopás- és korrózióálló, valamint rezisztens az UV-sugárzásra.

Ha szeretne még többet megtudni a galvanizálási folyamatról regisztráljon a Formlabs webinárjára itt.

forrás:Formlabs