Kompozit 3D nyomtatás köré épülő üzleti modell

Partnerünk, a dunaújvárosi Sheldon Invest Kft. fő profilja egyedi gyártóeszközök, berendezések tervezése és elkészítése. A fiatal, agilis vállalkozás egyedülálló versenyelőnyökre építi stratégiáját. Két területen is egyértelműen újító lépéseket tesznek: egyrészt egy merőben újfajta üzleti modellt vezetnek be, másrészt gyártófolyamataik jelentős részét a kompozit 3D nyomtatás technológiája köré szervezik. A Sheldon Invest Kft. ügyvezetője, Rigó Zoltán vezetett körbe minket az üzemben, miközben elmesélte, a negyedik Markforged kompozit nyomtató beszerzését tervezve már egyértelmű, hogy teljesen sikerülni fog leváltaniuk a forgácsolást, a kompozit 3D nyomtatásra és vízvágásra építve minden egyedi igényüket le fogják tudni gyártani házon belül.

Miközben egyre több vállalat igyekszik additív technológiák segítségével fejleszteni jelenlegi gyártófolyamatait, addig más cégek, mint a Sheldon Invest Kft. teljesen új, 3D nyomtatásra épülő üzleti modellekkel állnak elő. Az új modell megjelenésének fő mozgatórugója az olyan 3D nyomtatók elérhetővé válása, amelyekkel valóban ellenálló, erős, funkcionális és nem utolsósorban esztétikus alkatrészek gyárthatók. A Markforged Mark Two kompozit nyomatainak ezeket az elvárásokat kellett teljesíteniük a Sheldon Invest alapos tesztjei során, akik számos piacvezető márkát teszteltek.

’Sokszáz 3D nyomtatót láttam az elmúlt években, de mindig úgy gondoltam, hogy csak akkor veszünk majd nyomtatót, ha az alkatrészek minősége meggyőz engem.’ – mesélte Rigó Zoltán. Mostanra már három darab asztali Markforged kompozit nyomtató dolgozik az üzemükben feltűnően magas, 70% fölötti kihasználtsággal.

A kompozit 3D nyomtatás kiválasztása

A Sheldon Invest alapos piackutatást és számos benchmark jellegű tesztet gyártatott a legnagyobb piacvezető márkákkal is, mielőtt a Markforged technológiájára esett a választása. Bár mindenhol a legjobb minőséget kérték, a nyomatminőségek sorra alulmúlták a várakozásaikat, mígnem a FreeDee Kft-től rendelt teszt végre pozitív eredményt hozott. Első asztali Markforged Onyx One kompozit nyomtatójukat 2019. decemberében szerezték be, amelyet a feladatok gyorsan megugró számának köszönhetően januárban egy folyamatos szálerősítésre is képes Mark Two, majd márciusban ismét egy Onyx One követett. Áprilisban egy nagyobb munkaterű, szélesebb alapanyaglehetőségeket kínáló, kétfejes Ultimaker S5-tel egészült ki a géppark, a jövőben pedig a Markforged X szériájával szeretnék fejleszteni kapacitásukat.

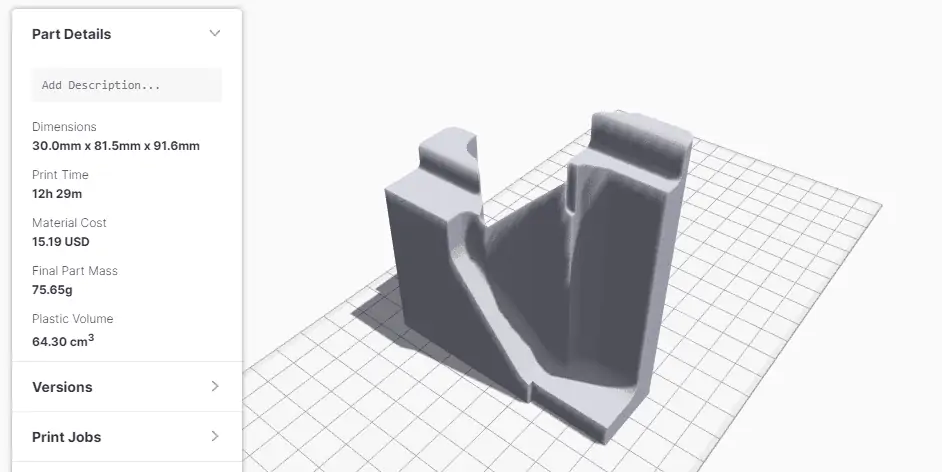

Az egyik tesztmodell egy bonyolult, Porsche gyártásakor szükséges maszkoló jig volt, amelynek felületi minőségével, pontosságával és szilárdságával szemben is magasak voltak a Sheldon Invest igényei. Elmondásuk szerint a mintanyomtatás már az első kézbevételkor meggyőző volt, összehasonlíthatlan minőséget képviselt, emellett a Markforged Eiger előkészítő szoftver által számolt önköltségi ára is alátámasztotta a tervezett gépbeszerzés megtérülését. A mintadarab később a legnehezebb teszten is átment, a Sheldon Invest megrendelője elfogadta a nyomtatott darabot.

3D modell előkészítése és költségbecslése a Markforged Eiger szoftverben

Új tervezői szemlélet, 70% fölötti uptime

Rigó Zoltán elmesélte, hogy az első, házon belül elérhető 3D nyomtató milyen mérföldkövet jelentett a működésükben. A tervező kollégák napról napra találtak újabb olyan alkatrészeket, alkalmazásokat, ahol a nyomtatott munkadarabok nemcsak költséghatékony megoldást jelentették, de hatékonyabbá, okosabbá tették a végeredményt.

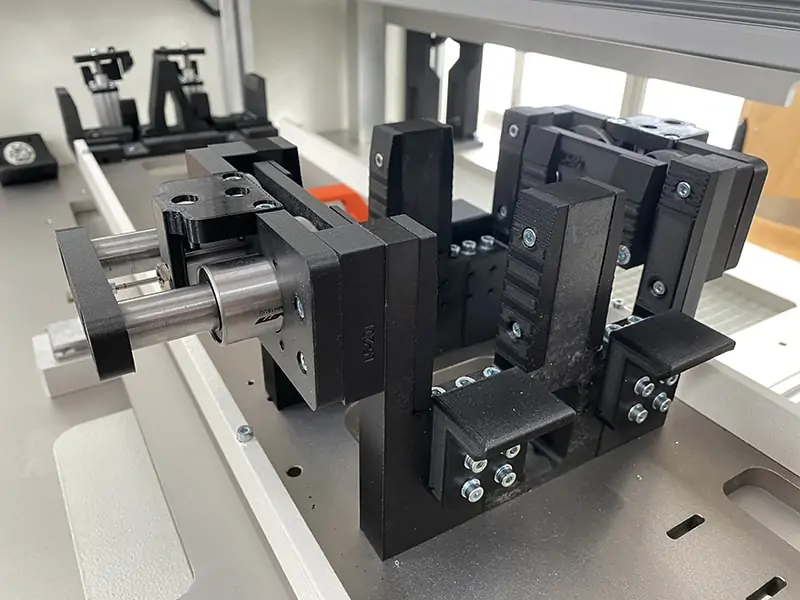

Jig Markforged kompozit nyomtatással

’El kellett telnie körülbelül ennek a fél évnek és számos nyomtatásnak ahhoz, hogy olyan szinten kezdjük használni a 3D nyomtatást, ahogy terveztem.’ – tette hozzá –’Mostanra szinte minden korábban forgácsolt poliamid és alumínium alkatrészt sikerült kompozit nyomtatással leváltanunk, ráadásul sok esetben korábban több darabból összeálló gépelemeket egyetlen alkatrésszel váltottunk ki.’ Elmondása szerint az eddigi három Markforged nyomtatójuk már visszahozta az árát. Az ügyfeleik, és saját elvárásaiknak is maximálisan megfelelő minőségben sikerült a legkisebb és legbonyolultabb alkatrészeket is leváltani, amelyek gyártása forgácsolással rendkívül költséges lett volna.

A Sheldon Invest műhelyében járva az volt az érzésünk, hogy évek óta dolgoznak 3D technológiákkal – a készülő gyártócellák és berendezések jelentős részén már sima felületű, matt fekete kompozit nyomtatások dominálták. A látottak után nem meglepő, hogy a januárban vásárolt Mark Two nyomtatójuk már több mint 2200 órát nyomtatott és 77%-os kihasználtsággal dolgozott. A folyamatos kihasználtság miatt hosszú távú terveik között szerepel az alapanyagcsere és tálcacsere robotkaros automatizációja is, amelyhez hasonló elképzelésre épít a Formlabs Form Cell megoldása is.

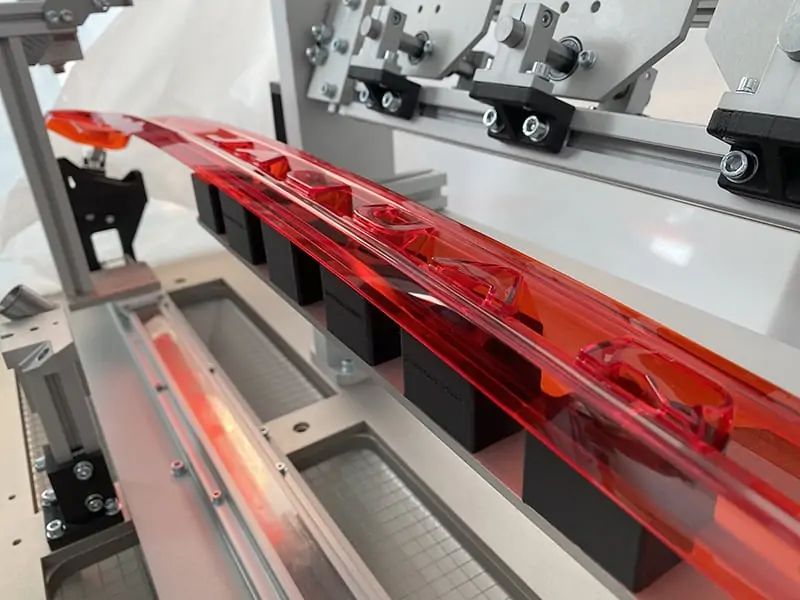

Jaguar hátsó lámpa szerelő állomása, amelyen a burkolatot pozícionáló tartók és több konzol is 3D nyomtatással készült.

Összeszerelő állomás Markforged koompozit nyomatokkal

Befogó készülék nyomtatott elemekkel

Müzliszelet csomagoló berendezés nyomtatott konzolokkal és szállító szalaggal (minden kompozit nyomtatás, ami fekete).

A legtöbb gyártást a Markforged asztali gépeivel végzik, azonban az azok munkaterén túlmutató, nem teherviselő alkatrészeket Ultimaker S5-tel gyártják le. A megnövelt munkaterű Markforged X széria többek között ezek miatt az igények miatt került be a hosszabb távú terveik közé. A Markforged X szériás ipari kompozit nyomtatóinak további előnye a még pontosabb mechanika, enkóderes szervómotorok, a lézeres kalibráció, munkaközi ellenőrzés, a precízebb, 50 mikronos gyártás és a gyorsabb Turbo Print lehetőség is.

Az okot, hogy vajon miért nem tart még a legtöbb egyedi gépgyártó magasabb szinten az additív gyártás kihasználásában, leginkább a hagyományos, megszokott rutinban és korábbi, negatív 3D nyomtatási tapasztalatokból eredeztethető szkepticizmusban látják. Pedig többek között 70% feletti uptime-ról nem nagyon álmodhat egy forgácsológép tulajdonos.

’Vannak még alkatrészeink most is, amit talán forgácsolni is megérte volna, de összességében sokkal több speciális alkatrésszel dolgozunk, a projektre vetített összköltség így mindig alacsonyabb, mintha kiszerveznénk a feladatokat. A megtérülést mostanra már nem alkatrészenként vizsgáljunk, hanem a teljes projektre vetítve. Az összköltségen túl ráadásul a megnyert időn is spórolunk, emellett sok esetben kevesebb alkatrészre van szükség, hiszen nyomtatással összetett formák is egyben legyárthatók felügyelet nélkül és gyorsan.’

Ha érdeklik a gyártósorok termelékenységét támogató, legjobb 3D nyomtatás alkalmazási példák, töltse le a témát körbejáró e-könyvet ezen a linken!

Innovatív üzleti modell

Szemben a korábbi évek futurisztikus reményeket szító felhajtásával, a Sheldon Invest Kft. modellje megmutatja, hogy a jelenben a 3D nyomtatás milyen lehetőségeket nyit a gyártás és az ellátási láncok optimalizálásában. A Sheldon Invest most összesen 22 automatizált munkaállomás leszállításán dolgozik, de egy 5 éves projekt során összesen 1700 darabot terveznek elkészíteni. Az alkatrészek javát nyomtatással tervezik létrehozni, így, ha a projekt megvalósul, a kapacitás további bővítése elkerülhetetlen lesz. Ezt a lépést az is alátámasztja, hogy a kivitelezésen túl a pótalkatrészek jövőbeni gyártására is gondolniuk kell.

Azonkívül, hogy milyen kiugró léptékben támaszkodnak 3D nyomtatásra, az üzleti modelljük is újszerű a piacon: Robotcelláikat nem értékesítik, hanem bérlésre kínálják, és mindössze 6 hét alatt személyre szabva leszállítják a megrendelőiknek. Jelenleg a bérlés nem jellemző gyakorlat a piacukon, helyette inkább a rendkívül hosszú döntési ciklusok dominálnak, amely végén minden kockázatot a vevő vállal. A Sheldon Invest bérbeadásra épülő stratégiája ezzel szemben rendkívül gyors, agilis fejlesztést tesz lehetővé, miközben leveszi a vevő válláról a beruházás kockázatát.

Egy lépéssel az ipar előtt

Az EY Global 2019-es felmérése szerint a megkérdezett vállalatok 46%-a 2022-ig tervezi elérni egyes végfelhasználásra kerülő alkatrészek 3D nyomtatását. Ezzel szemben a kompozit nyomtatók potenciálját és magasabb hozzáadott értékét mutatja a Markforged idei felmérése, amelyet felhasználói körében végzett: a megkérdezettek 79%-a használja nyomtatóját beépítésre kerülő fém és forgácsolt vagy kompozit műanyag alkatrészek kiváltására. A technológia elfogadásának érettségét, ahogy a Sheldon Invest példája is mutatja, nemcsak a beépítésre kerülő alkatrészek száma határozza meg, de a nézőpont és tervezői szemlélet formálódása is. Ezen tapasztalatok segítségével beazonosíthatók a lehetőségek, ahol a strapabíró, terhelhető kompozit 3D nyomtatás a legtöbb hozzáadott értéket képviselheti.

Noha az additív gyártás még mindig csak halad a mainstream adaptáció felé, az általa lehetővé tett megoldások már ma is jelentős értéket képviselnek. A Markforged nyomtatási technológiái példátlan szabadságot biztosítanak a gyártóknak fém- és kompozit alkatrészek gyártásában a mérnöki elvárásoknak megfelelő pontossággal és tartóssággal.

Kattintson a lenti képre és ismerje meg jobban a kompozit nyomtatók világszerte bevált felhasználási területeit valós példákkal a Markforged friss tanulmányán keresztül, amely mellett több mint 100 Markforged felhasználói esettanulmányt is talál!